Sådan producerer du vand til indsprøjtning med dampkompressionsdestillation

Vand til injektion (WFI) er et kritisk element i den biofarmaceutiske industri. Dampkompressionsdestillation bruger varme til at fordampe vand og producere WFI. Når man forstår dampkompressionsteknologien til WFI, kan man vælge det mest effektive og pålidelige udstyr til opgaven.

Denne artikel dykker ned i brugen af dampkompressionsdestillatorer til produktion af vand til indsprøjtning. MEKA's innovative VC Still forbedrer effektiviteten og pålideligheden ved fremstilling af WFI af høj kvalitet. Hvis du forstår komponenterne i et vanddampkompressionsdestillationssystem, herunder vores GII Centurbo™-kompressor, kan det hjælpe dig med at træffe bedre beslutninger for din virksomhed med hensyn til den bedste type WFI-produktionssystem.

Du kan downloade en omfattende gennemgang af omkostningerne ved fire systemdesigns til produktion af vand til indsprøjtning her.

Dampkompressionsdestillation til WFI

Under dampkompressionsdestillationsmetoden fordampes en del af fødevandet, og dampen sendes til kompressoren. Her bruges mekanisk energi til at komprimere dampen, hvilket øger dens tryk og temperatur. Dampen kondenseres derefter for at danne produktvand, kaldet destillat. Den frigjorte varme fra den kondenserede damp genbruges og bruges til at fordampe fødevandet.

Komponenter til vanddampkompressionsdestillationssystem

Vapor Compressor (VC) Still indeholder en enkelt fordamper, hvor fødevandet koger og omdanner dampen, og hvor dampen - efter at den er gået gennem separatordemisteren - kondenserer og danner WFI. Andre hovedkomponenter omfatter:

- Et direkte drev

- Centrifugalkompressor

- Dekarbonator

- Varmevekslere, herunder fødevarmelegeme, nedblæsningskøler, destillatkøler og destillatpumpe

MECO Vapor Compression Distiller Design

MEKA's fordamper er et design med lodret rør og naturlig cirkulation. Det lodrette arrangement gør det muligt for fødevandet at være på indersiden af rørene, hvilket giver mange fordele i forhold til drift og vedligeholdelse. Når fødevandet koger på indersiden af rørene, kan det bevæge sig op gennem rørene og vende tilbage til bunden af fordamperen. Denne type system kaldes en fordamper med naturlig cirkulation.

VC-systemer, der anvender et horisontalt rørfordamperdesign, skal tvinge cirkulationen frem ved hjælp af pumper og sprøjtedyser, hvilket øger drifts- og vedligeholdelsesomkostningerne. Fødevandet skal forbehandles tilstrækkeligt med enten deklorering, omvendt osmoseafionisering eller blødgøring for at forhindre tilkalkning og korrosion i ethvert fordampningssystem. Der kan dog opstå forstyrrelser i forbehandlingen, og når det sker, bliver fordelene ved NCE med fødevand på rørenes indvendige side tydelige:

- Ingen sprøjtedyser: Der er ingen sprøjtedyser, der kan blive tilstoppet. Resultatet er, at aflejringerne fjernes med rengøringsmidler på en ensartet måde over hele rørets overflade.

- Ingen blokke: Afstanden til begroning på rørets indre diameter er væsentligt større end afstanden til begroning mellem rørenes ydre overflade i et vandret bundt. Et lodret design med naturlig cirkulation vil ikke fungere til det punkt, hvor kalk blokerer fordamperrørets indvendige diameter.

- Ingen kemiske skader: Sprøjtesystemer aflejrer typisk kalk i isolerede områder og blotter andre områder af rørbundtet. Efterfølgende kemiske rengøringer vil angribe det nøgne metal, mens isolerede kalkaflejringer fjernes. Forureninger i fødevandet i røret kan børstes ud af en lodret rørfordamper. I modsætning hertil er det fysisk umuligt at rense urenheder mekanisk fra ydersiden af et rør i et vandret rørbundt.

- Effektiv plads: Det lodrette design giver en meget mere effektiv udnyttelse af pladsen og minimerer systemets samlede fodaftryk. Ventiler og instrumenter er let tilgængelige med en normal arbejdshøjde.

Rørplader

Fordampningssektionen i VC Still, der almindeligvis kaldes Colandrea, indeholder rørbankens downcomer, dampkasse, bøjning og destillatkasse. Fødevandet koger op ad rørenes indvendige side og omdanner det til damp. Det vand, der ikke fordamper, vender tilbage til downcomeren. Alle MEKA VC Stills bruger et design med lige rør, der kræver to rørplader, hvor rørene er rullet og udvidet i begge ender. Det er dyrere, men der er flere fordele:

- Det er nemt at udskifte rør uden at forstyrre tilstødende rør eller skrotte hele bundtet.

- Dette design gør det muligt for MEKA at levere en udvendig finish på 25 ra eller bedre på det overfladeareal, der er i kontakt med destillatet.

- Brugen af to rørplader fikserer bundtet i begge ender og eliminerer behovet for bafler i et design med et enkelt U-rørsbundt. Bafler kan forårsage sprækker, overfladeridser og korrosionsproblemer.

- Det lige rørdesign eliminerer behovet for at bøje rørene, hvilket er indbygget i et U-rørdesign. Uden varmebehandling giver bøjning af rørene restspændinger, som gør bundtet mere modtageligt for korrosion og ødelægger overfladefinishen ved bøjningerne.

Dekarbonator til fødevand

Rustfrit stål er modtageligt for spændingskorrosion, og flere faktorer kan påvirke en fordampers modtagelighed. Disse faktorer er typisk en funktion af driftsmiljøet, f.eks. vandkvalitet, driftstemperatur og konstruktionsmaterialer og -teknikker.

MEKA's proces i fordamperen tager højde for driftsmiljøets påvirkninger. Specifikt har MEKA's destillationsanlæg en aflufter i fødevandsstrømmen for at fjerne ilt, kuldioxid og andre ikke-kondenserbare gasser, før deres skadelige virkninger har en chance for at påvirke fordamperen.

WFI-produktionssystem med dampkompression

Lad os gå gennem WFI-genereringsprocessen med en VC Still:

- Fødevandet kommer ind i enheden og deles mellem at forsyne destillatkøleren og afblæsningskøleren.

- Disse to varmevekslere forvarmer fødevandet, mens de køler WFI-destillatet og nedblæsningen fra fordamperen.

- Herefter rekombineres fødevandet og strømmer ind i fødevarmeren.

- Anlægsdamp ledes ind i fødevarmeren for yderligere at opvarme fødevandet til den rette temperatur, før det ledes ind i dekarbonatoren.

- Dekarbonatoren fjernerCO2,O2 og andre ikke-kondenserbare gasser, før de kommer ind i fordamperen. Det hjælper med at reducere korrosion i enheden og giver lavere ledningsevne i WFI-produkterne.

- Derfra forlader fødevandet dekarbonatoren og bevæger sig til bunden af fordamperen. Den nederste del af fordamperen er en dampspole, som opvarmer fødevandet under den første opstart. Den holder også enheden på en selvrensende temperatur - kaldet varm standbytilstand. Når Still ikke genererer WFI, giver dampspolen mulighed for næsten øjeblikkelig WFI-produktion, når den nedstrøms lagertank kræver vand.

- Herfra koger fødevandet op inde i fordamperrørets genererede dampe, som derefter ledes gennem vores separator. Det vand, der ikke omdannes til damp, recirkuleres tilbage til bunden af fordamperhovedet gennem en downcomer.

- Derefter genkoges noget af returen, og noget fjernes til nedblæsningen. Kompressoren trækker den rene damp ud derfra. Den tilførte energi resulterer i komprimeret damp med øget tryk og temperatur.

- Damp med højere energi udledes derefter tilbage i fordamperen på ydersiden af disse fordamperrør. Det er her, dampen kondenserer og afgiver sin latente varme, som overføres gennem rørvæggen til fødevandet inde i rørene.

- Det rene dampkondensat på ydersiden af rørene samles i bunden og trækkes ud af destillatpumpen. Det bliver udledt gennem en eller flere varmevekslere.

- Derefter overvåger en in-line ledningsevnemåler det destillerede vands kvalitet og leder vandet til en WFI-opbevaringstank eller til afløb som affald.

MEKA's GII Centurbo™-kompressor

MECO har været på det biofarmaceutiske marked i over 40 år. I løbet af den tid har vi leveret adskillige dampkompressionsdestillatorer til mange farmaceutiske anlæg i branchen. De konventionelle teknologier for disse kompressorer var typisk en dedikeret kompressorenhed, som derefter var forbundet med enten et bæltesystem eller en kobling tilbage til en dedikeret energikilde. Vi var i stand til at eliminere mange af de mekaniske komponenter, der ville føre til slitage eller udskiftning.

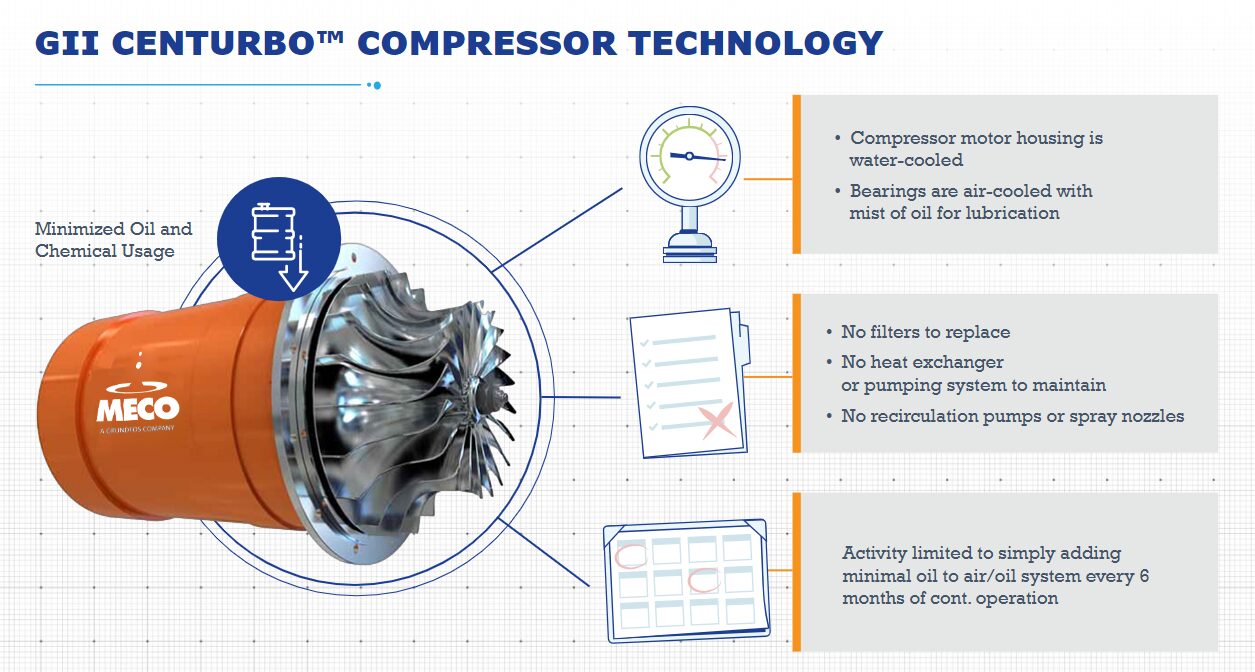

Vores GII Centurbo™-kompressor bruger en tilgang med høj energitæthed. Den er væskekølet, så der er ingen varme, der skal afgives fra den elektriske del af motoren. Alt dette absorberes gennem et dedikeret kølesystem. Lejerne forsynes også med en luftstrøm, der hjælper med at køle dem.

Da GII Centurbo™ er en højenergimotor, er dens vægt og masse ret lille sammenlignet med tilsvarende motorer med samme hestekræfter. Lejesystemerne har typisk en levetid på over 6 år i marken.

GII Centurbo™ bruger et luftoliesystem til smøring - den bedste teknologi, når det gælder smøresystemer til lejer. Den olie, der leveres til lejerne, løber ned i en spildbakke - der er ikke brug for filtrering eller kølesystem til den olie. Reservoiret, der indeholder olien, kan holde op til seks måneders driftstid. Da olien ikke sprøjtes ud med høj hastighed, er der ingen risiko for, at der kommer olie ind i den luft, der forlader enheden. Ingen recirkulationspumper eller sprøjtedyser, ingen filtre, ingen varmeveksler og pumpesystem, der skal vedligeholdes.

En af de største fordele ved GII-kompressoren er, at den styres af en VFD, så selve kompressoren har variabel hastighed.

Bedste dampkompressionssystem til WFI

MEKA's VC Still leverer det bedste inden for brancheinnovation og ydeevne. Løft din dampkompressionsdestillation til WFI med disse fordele:

1. Nem adgang

Som med alle MEKA-produkter er vores dampkompressionssystem designet til at være så let tilgængeligt som muligt. GII-kompressorens placering giver mulighed for nem udskiftning. Destillatpumpen og luft/oliesystemet er let tilgængelige fra kanten af skidden. De er ikke klemt inde mellem andre komponenter, hvilket sikrer nem adgang.

2. Mere støjsvag drift

Eliminering af remme og andre mekaniske komponenter betyder, at MEKA's GII-kompressor er ekstremt støjsvag. Driften ligger på 72 til 85 decibel, hvilket er under OSHA's krav til høreværn. Personalet i vandrummet behøver ikke høreværn, hvilket skaber et mere behageligt arbejdsmiljø. Fra et anlægsperspektiv giver det frihed til at placere kontorpersonalet tættere på vandrummet uden at skulle installere store støjdæmpende foranstaltninger.

3. Fjernelse af kompressor

Kompressorens placering gør den nem at få adgang til og fjerne efter behov. GII kan udskiftes helt inden for to timer, hvilket sikrer minimal driftsforstyrrelse. Desuden er kompressoren integreret monteret, så der ikke er behov for meget kanalarbejde og pakninger.

4. Hurtig opstart Varm standby

MECOs VC fordampere med lodrette rør bruger en varmespiral inde i fordamperen og et avanceret kontrolsystem til at levere hurtig opvarmning og varm standby-drift. Fra en kold tilstand kan MEKA-anlæg komme online på 45 minutter. Derudover kan de startes øjeblikkeligt og pålideligt fra en varm standbytilstand. MECO tilbyder også pladevarmevekslere i stedet for varmespiraler. Pladevarmevekslere giver lavere driftsomkostninger og en øget varmeudvekslingshastighed.

5. Avanceret automatiseringskontrol

MEKA VC-kontroller kan stadig tilpasses til kunderne. Vi kan tilbyde brugerdefinerede tags til de programmerbare logiske styringer. Derudover er MEKA VC-anlæg fuldautomatiske og selvdiagnosticerende. Vores kontrolsystem er også i overensstemmelse med 21 CFR Part 11. Systemerne kan konfigureres til at samarbejde med det enkelte anlægs dataindsamlingssystem.

6. MEKA smartANALYTICSTM

MECO har nu adgang til vedligeholdelsesdata genereret af Still. Med disse data kan vi profilere udstyrets drift. Få adgang til forebyggende vedligeholdelse med proaktiv planlægning baseret på Still-data. Derudover giver denne teknologi brugerne mulighed for at optimere driften og maksimere omkostningsbesparelserne - tidlig identifikation af problemer forhindrer nedetid og dyre reparationer.

Avancerede WFI-løsninger fra MEKA

MEKA's dampkompressionsdestillatorer er designet med energieffektivitet for øje, og vores VC-anlæg er de mest energieffektive i branchen. MEKA's fordampere med stort overfladeareal bruger mindre strøm, hvilket giver de laveste omkostninger pr. 1.000 producerede liter. Derudover tilbyder vores VC retrofit-service opgraderinger af kontrolsystemer og renoveringer for at forlænge levetiden for destillatorer og vandbehandlingssystemer.

Med MECOs on-site service får kunderne installationsservice, opstartssupport, forebyggende vedligeholdelseskontrakter og meget mere. Kontakt MECO i dag for at udforske vores tilpassede WFI-generationssystemløsninger!

MECO Webinar An Essential Review of Vapor Compression Technology for WFI Production from MECO Marketing on Vimeo.