Comment produire de l'eau pour injection par distillation par compression de vapeur ?

L'eau pour injection (WFI) est un élément essentiel de l'industrie biopharmaceutique. La distillation par compression de vapeur utilise la chaleur pour évaporer l'eau et produire de l'eau pour injection. Comprendre la technologie de la compression de vapeur pour l'eau pour injection permet aux installations de choisir l'équipement le plus efficace et le plus fiable pour le travail.

Cet article traite de l'utilisation des distillateurs à compression de vapeur pour la production d'eau pour injection. Le VC Still innovant de MECO améliore l'efficacité et la fiabilité de la création d'eau pour injection de haute qualité. Comprendre les composants d'un système de distillation par compression de vapeur d'eau, y compris notre compresseur GII Centurbo™, peut vous aider à prendre de meilleures décisions pour votre entreprise en ce qui concerne le meilleur type de système de génération d'eau pour injection.

Vous pouvez télécharger ici une analyse complète des coûts de quatre systèmes de production d'eau pour injection.

Distillation par compression de vapeur pour WFI

Au cours de la méthode de distillation par compression de vapeur, une partie de l'eau d'alimentation est évaporée et la vapeur est envoyée au compresseur. L'énergie mécanique est utilisée pour comprimer la vapeur, ce qui augmente sa pression et sa température. La vapeur est ensuite condensée pour former de l'eau, appelée distillat. La chaleur dégagée par la vapeur condensée est recyclée et utilisée pour évaporer l'eau d'alimentation.

Composants du système de distillation par compression de la vapeur d'eau

Le compresseur de vapeur (VC) Still contient un évaporateur unique où l'eau d'alimentation bout, convertissant la vapeur, et où cette vapeur - après avoir traversé le séparateur-déshuileur - se condense pour former du WFI. Les autres composants principaux sont les suivants :

- Un entraînement direct

- Compresseur centrifuge

- Décarbonateur

- Échangeurs de chaleur, y compris le réchauffeur d'alimentation, le refroidisseur de purge, le refroidisseur de distillat et la pompe à distillat.

Conception du distillateur à compression de vapeur MECO

L'évaporateur MECO est un modèle à circulation naturelle à tubes verticaux. La disposition verticale permet à l'eau d'alimentation de se trouver à l'intérieur des tubes, ce qui présente de nombreux avantages en termes de fonctionnement et de maintenance. L'ébullition de l'eau d'alimentation à l'intérieur des tubes permet à ce flux de remonter le long du tube et de revenir à la base de l'évaporateur. Ce type de système est appelé évaporateur à circulation naturelle.

Les systèmes VC qui utilisent un évaporateur à tube horizontal doivent forcer la circulation à l'aide de pompes et de buses de pulvérisation, ce qui augmente les coûts d'exploitation et de maintenance. L'eau d'alimentation doit être prétraitée de manière adéquate, par déchloration, osmose inverse, déionisation ou adoucissement, afin d'éviter l'entartrage et la corrosion dans tout système de type évaporatif. Cependant, des problèmes de prétraitement peuvent survenir et, dans ce cas, les avantages du NCE avec l'eau d'alimentation sur le diamètre intérieur des tubes deviennent évidents :

- Pas de buses de pulvérisation : Il n'y a pas de buses de pulvérisation susceptibles de se boucher. Par conséquent, le tartre est éliminé avec des solutions de nettoyage uniformément sur toute la surface du tube.

- Pas de blocs : L'espace libre pour l'encrassement sur le diamètre intérieur du tube est considérablement plus grand que l'espace libre pour l'encrassement entre la surface extérieure des tubes dans un faisceau horizontal. La conception verticale à circulation naturelle ne fonctionnera pas jusqu'au point où le tartre bloque le diamètre intérieur du tube de l'évaporateur.

- Pas de dommages chimiques : Les systèmes de pulvérisation déposent généralement des écailles dans des zones isolées, exposant d'autres zones du faisceau de tubes. Les nettoyages chimiques ultérieurs attaqueront le métal nu tout en éliminant les dépôts de tartre isolés. Les impuretés contenues dans l'eau d'alimentation du tube peuvent être éliminées par brossage dans un évaporateur à tube vertical. En revanche, il est physiquement impossible de nettoyer mécaniquement les impuretés à l'extérieur d'un tube dans un faisceau de tubes horizontal.

- Un espace efficace : La conception verticale permet une utilisation beaucoup plus efficace de l'espace, en minimisant l'empreinte globale du système. Les vannes et les instruments sont facilement accessibles à une hauteur de travail normale.

Feuilles de tubes

La section d'évaporation de l'alambic VC, communément appelée Colandrea, contient le tube de descente, le réservoir de vapeur, le coude et la boîte à distillat. L'eau d'alimentation bout le long du diamètre intérieur des tubes, les transformant en vapeur. L'eau qui ne s'évapore pas retourne dans le downcomer. Tous les alambics MECO VC utilisent une conception à tube droit nécessitant deux feuilles de tube avec les tubes roulés et expansés aux deux extrémités. Cette méthode est plus coûteuse, mais elle présente plusieurs avantages :

- Remplacer facilement les tubes sans perturber les tubes adjacents ou mettre au rebut l'ensemble du faisceau.

- Cette conception permet à MECO de fournir une finition extérieure de 25 ra ou mieux sur la surface en contact avec le distillat.

- L'utilisation de deux plaques tubulaires fixe le faisceau aux deux extrémités, éliminant ainsi le besoin de déflecteurs dans un faisceau de tubes en U unique. Les chicanes peuvent causer des crevasses, des rayures de surface et des problèmes de corrosion.

- La conception en tube droit élimine la nécessité de plier les tubes, ce qui est inhérent à la conception en tube en U. En l'absence de traitement thermique, le cintrage des tubes entraîne des contraintes résiduelles qui rendent le faisceau plus sensible à la corrosion et perturbent l'état de surface au niveau des coudes.

Décarbonateur d'eau d'alimentation

Les aciers inoxydables sont sensibles à la corrosion fissurante sous contrainte, et plusieurs facteurs peuvent influencer la sensibilité d'un évaporateur. Ces facteurs dépendent généralement de l'environnement d'exploitation, comme la qualité de l'eau, la température d'exploitation et les matériaux et techniques de construction.

Le processus de MECO dans l'évaporateur prend en compte les effets de l'environnement opérationnel. Plus précisément, les alambics MECO sont équipés d'un désaérateur dans le flux d'eau d'alimentation pour éliminer l'oxygène, le dioxyde de carbone et d'autres gaz non condensables avant que leurs effets nocifs n'aient une chance d'avoir un impact sur l'évaporateur.

Système de production de WFI par compression de vapeur

Examinons le processus de création d'une WFI avec une société de capital-risque :

- L'eau d'alimentation entre dans l'unité et se répartit entre l'alimentation du refroidisseur de distillat et celle du refroidisseur de purge.

- Ces deux échangeurs de chaleur préchauffent l'eau d'alimentation tout en refroidissant le distillat WFI et la purge de l'évaporateur.

- L'eau d'alimentation se recombine ensuite et s'écoule dans le réchauffeur d'alimentation.

- La vapeur de l'usine est introduite dans le réchauffeur d'alimentation pour chauffer davantage l'eau d'alimentation à la bonne température avant qu'elle n'entre dans le décarbonateur.

- Le décarbonateur élimine leCO2, l'O2 et d'autres gaz non condensables avant d'entrer dans l'évaporateur. Cela permet de réduire la corrosion dans l'unité et d'abaisser la conductivité des produits WFI.

- De là, l'eau d'alimentation sort du décarbonateur et se dirige vers le bas de l'évaporateur. La tête inférieure de l'évaporateur est un serpentin à vapeur qui chauffe l'eau d'alimentation lors du démarrage initial. Il maintient également l'unité à une température d'auto-assainissement - appelée mode de veille chaude. Lorsque le Still ne génère pas de WFI, le serpentin à vapeur permet une production quasi instantanée de WFI lorsque le réservoir de stockage en aval demande de l'eau.

- À partir de là, l'eau d'alimentation entre en ébullition à l'intérieur des vapeurs générées par le tube de l'évaporateur, qui sont ensuite dirigées vers notre séparateur. L'eau qui ne se transforme pas en vapeur recircule vers le bas de la tête d'évaporation par le biais d'un tuyau de descente.

- Ensuite, une partie de ce retour est rebouillie et une autre est évacuée vers la purge. Le compresseur y puise la vapeur pure. L'énergie transmise se traduit par de la vapeur comprimée à une pression et une température accrues.

- La vapeur à haute énergie est ensuite renvoyée dans l'évaporateur à l'extérieur des tubes de l'évaporateur. C'est là que la vapeur se condense et cède sa chaleur latente, qui est transférée à travers la paroi du tube à l'eau d'alimentation à l'intérieur des tubes.

- Le condensat de vapeur pure qui se trouve à l'extérieur des tubes s'accumule au fond et est prélevé par la pompe à distillat. Il est évacué par un ou plusieurs échangeurs de chaleur.

- Ensuite, un compteur de conductivité en ligne contrôle la qualité de l'eau distillée et dirige l'eau vers un réservoir de stockage WFI ou l'évacue comme déchet.

Compresseur GII Centurbo™ de MECO

MECO est présent sur le marché biopharmaceutique depuis plus de 40 ans. Au cours de cette période, nous avons fourni de multiples distillateurs à compression de vapeur à de nombreuses usines pharmaceutiques de l'industrie. Les technologies conventionnelles de ces compresseurs consistaient généralement en un ensemble de compresseurs dédiés qui étaient ensuite reliés à un système de courroie ou à un couplage à une source d'énergie dédiée. Nous avons pu éliminer de nombreux composants mécaniques susceptibles de s'user ou d'être remplacés.

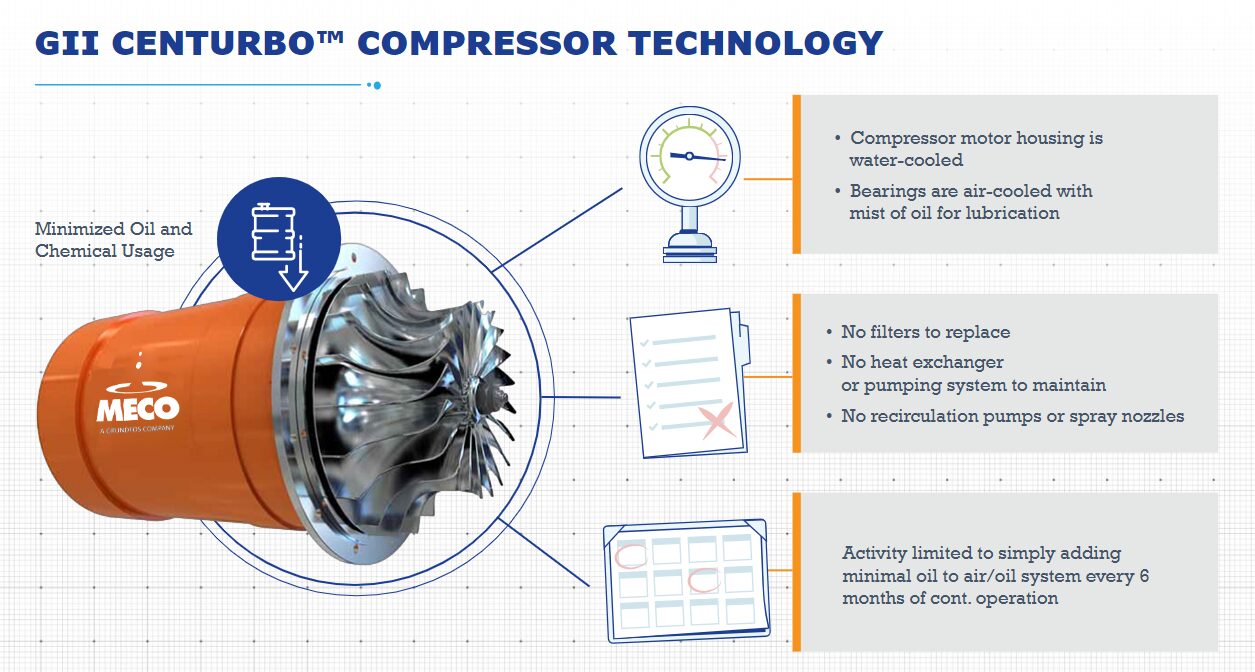

Notre compresseur GII Centurbo™ utilise une approche à haute densité énergétique. Il est refroidi par liquide, de sorte qu'il n'y a pas de chaleur à éjecter de la partie électrique du moteur. Tout cela est absorbé par un système de refroidissement dédié. Les roulements sont également alimentés par un flux d'air qui contribue à les refroidir.

Le GII Centurbo™ étant à haute énergie, son poids et sa masse sont très faibles par rapport à des moteurs équivalents de même puissance. Les systèmes de roulements ont généralement une durée de vie de plus de 6 ans sur le terrain.

Le GII Centurbo™ utilise un système air-huile pour la lubrification - une technologie de pointe en matière de systèmes de lubrification pour les roulements. L'huile qui est délivrée aux roulements va dans un godet de récupération - il n'y a pas besoin de filtration ou de système de refroidissement pour cette huile. Le réservoir qui contient cette huile peut durer jusqu'à six mois de fonctionnement. Comme l'huile n'est pas pulvérisée à grande vitesse, il n'y a pas de risque d'entraînement de l'huile dans l'air qui quitte l'unité. Pas de pompes de recirculation ou de buses de pulvérisation, pas de filtres, pas d'échangeur de chaleur ni de système de pompage à entretenir.

L'un des principaux avantages du compresseur GII est qu'il est contrôlé par un variateur de fréquence, de sorte que le compresseur lui-même est à vitesse variable.

Meilleur système de compression de vapeur pour WFI

Le VC Still de MECO offre ce qu'il y a de mieux en matière d'innovation et de performance dans l'industrie. Améliorez votre distillation par compression de vapeur pour le WFI grâce à ces avantages :

1. Facilité d'accès

Comme pour tous les produits MECO, notre système de compression de vapeur est conçu pour être aussi facilement accessible que possible. L'emplacement du compresseur GII permet de le remplacer facilement. La pompe à distillat et le système air/huile sont facilement accessibles depuis le bord du patin. Ils ne sont pas coincés entre d'autres composants, ce qui garantit un accès facile.

2. Fonctionnement plus silencieux

L'élimination des courroies et autres composants mécaniques signifie que le compresseur GII de MECO est extrêmement silencieux. Son fonctionnement est compris entre 72 et 85 décibels, ce qui est inférieur aux exigences de l'OSHA en matière de protection auditive. Le personnel de la salle d'eau n'a pas besoin de protection auditive, ce qui crée un environnement de travail plus confortable. Du point de vue de l'installation, cela donne la liberté de placer le personnel de bureau plus près de la salle d'eau sans avoir à installer d'importantes mesures d'atténuation du bruit.

3. Démontage du compresseur

L'emplacement du compresseur permet d'y accéder facilement et de le retirer en cas de besoin. Le GII peut être entièrement remplacé en deux heures, ce qui garantit une interruption de service minimale. En outre, le compresseur est monté de manière intégrée, ce qui élimine la nécessité d'un nombre excessif de conduits et de joints.

4. Démarrage rapide Mise en veille à chaud

Les évaporateurs VC à tube vertical de MECO utilisent un serpentin chauffant à l'intérieur de l'évaporateur et un système de contrôle avancé pour assurer un chauffage rapide et un fonctionnement en mode veille à chaud. À partir d'un état froid, les installations MECO peuvent être mises en service en 45 minutes. En outre, elles démarrent instantanément et de manière fiable à partir d'un état de veille à chaud. MECO propose également des échangeurs de chaleur à plaques au lieu de serpentins de chauffage. Les échangeurs de chaleur à plaques permettent de réduire les coûts d'utilisation et d'augmenter le taux d'échange de chaleur.

5. Contrôles d'automatisation avancés

Les commandes MECO VC sont toujours personnalisables pour les clients. Nous pouvons adapter des étiquettes personnalisées pour les contrôleurs logiques programmables. En outre, les installations MECO VC sont entièrement automatisées et autodiagnostiquées. Notre système de contrôle est également conforme à la norme 21 CFR Part 11. Les systèmes peuvent être configurés pour coopérer avec le système de collecte de données de chaque installation.

6. MECO smartANALYTICSTM

MECO a désormais accès aux données de maintenance générées par Still. Grâce à ces données, nous pouvons établir le profil de fonctionnement de l'équipement. Il est possible d'accéder à la maintenance prédictive avec une programmation proactive basée sur les données de Still. En outre, cette technologie permet aux utilisateurs d'optimiser les opérations et de maximiser les économies - l'identification précoce des problèmes permet d'éviter les temps d'arrêt et les réparations coûteuses.

Solutions WFI avancées de MECO

Le distillateur à compression de vapeur de MECO est conçu dans un souci d'efficacité énergétique, et nos usines VC sont les plus économes en énergie de l'industrie. Les évaporateurs à grande surface de MECO consomment moins d'énergie électrique, ce qui se traduit par le coût le plus bas par millier de gallons produits. En outre, notre service de modernisation VC propose des mises à niveau et des remises à neuf des systèmes de contrôle afin de prolonger la durée de vie des distillateurs et des systèmes de traitement de l'eau.

Avec les services sur site de MECO, les clients bénéficient de services d'installation, d'une assistance au démarrage, de contrats de maintenance préventive, etc. Contactez MECO dès aujourd'hui pour découvrir nos solutions de systèmes de production WFI sur mesure !

MECO Webinar Un examen essentiel de la technologie de compression de vapeur pour la production de WFI de MECO Marketing sur Vimeo.