Examen des coûts de quatre conceptions de systèmes d'eau pour injection (WFI)

Examen du coût des systèmes alternatifs de production d'eau pour injection (EPI), y compris la production d'EPI à base de membranes sans distillation

En 2016, la Pharmacopée européenne (Ph. Eur.) a révisé sa monographie pour autoriser "la distillation ou un procédé de purification équivalent ou supérieur à la distillation pour l'élimination des produits chimiques et des micro-organismes". Cette nouvelle norme permet la production de WFI via des procédés membranaires ou ambiants, tels que l'osmose inverse et d'autres technologies appropriées.

Plongez dans l'analyse de MECO portant sur quatre conceptions différentes de systèmes et comparez le coût des systèmes à membrane à celui des technologies thermiques dans l'article ci-dessous.

Vous ne voulez pas faire défiler les pages ? Obtenez votre exemplaire téléchargeable en remplissant le formulaire ci-dessous.

Télécharger une analyse des coûts de WFI Systems

Examen des coûts des systèmes WFI

L'eau est un ingrédient important dans le processus de fabrication des médicaments. Elle est considérée comme un élément essentiel et est produite dans plusieurs catégories de produits en vrac. L'eau purifiée (PW) et l'eau pour préparations injectables (WFI) sont deux de ces classifications décrites en détail dans diverses pharmacopées, notamment les pharmacopées américaine (US), européenne, japonaise et chinoise.

Diverses méthodes de purification de l'eau sont à la disposition des acteurs du processus de fabrication des médicaments. Chaque méthode possède ses propres caractéristiques en termes de qualité, de coût total d'exploitation, de fiabilité, de risque et de durabilité. La pharmacopée américaine autorise la production de WFI par distillation ou par des moyens équivalents ou supérieurs à la distillation. Jusqu'à récemment, la Pharmacopée européenne (Ph. Eur.) exigeait l'utilisation de la distillation. Historiquement, la distillation a été utilisée pour la production de WFI. En 2016, la Ph. Eur. a révisé sa monographie pour autoriser un "procédé de purification équivalent à la distillation, tel que l'osmose inverse, associé à des techniques appropriées".

techniques appropriées".

La décision de la Ph. Eur. de réviser sa monographie a fait l'objet de nombreuses discussions et débats. Cette révision permet d'harmoniser les pharmacopées européenne et américaine, puisque aucune ne prescrit désormais une méthode de production spécifique. Idéalement, il y aura plus de possibilités d'innovation dans le développement de techniques alternatives pour la production d'eau pour injection. Le risque perçu associé à l'élimination de la distillation a été l'un des points de discorde mis en avant par l'Agence européenne des médicaments. 1 Outre l'harmonisation, les motivations comprennent également la durabilité et la réduction du coût total. 2 Suite aux questions soulevées par l'EMA en mars 2008, une réponse a été publiée début 2009. 3 Cette réponse critiquait notamment la distillation et sa capacité à traiter certaines eaux d'alimentation, les apports de chaleur élevés et les composés métalliques dans l'eau de production. Après la révision de la monographie de la Pharmacopée européenne, l'EMA a publié des questions et des réponses sur la production d'eau pour injection par des méthodes sans distillation - Osmose inverse et stratégies de contrôle des biofilms. Là encore, l'EMA a fait part de ses principales préoccupations concernant la qualité microbiologique de l'eau produite et les mécanismes de contrôle mis en place pour minimiser les risques. 4

L'affirmation selon laquelle la production de WFI par un procédé membranaire permet de réaliser des économies n'a pas été étayée. Il peut sembler intuitif qu'un système basé sur la distillation coûte plus cher à exploiter qu'un système reposant sur des membranes sans distillation, en particulier si le système de distillation est normalement précédé d'un système de prétraitement à base de membranes. Toutefois, ce n'est pas nécessairement le cas. Deux méthodes de distillation différentes sont couramment utilisées dans la production de WFI : l'effet multiple et la compression de vapeur. Il existe un certain nombre d'approches différentes basées sur les membranes pour la production de WFI. Chacune de ces méthodes a des coûts de possession différents.

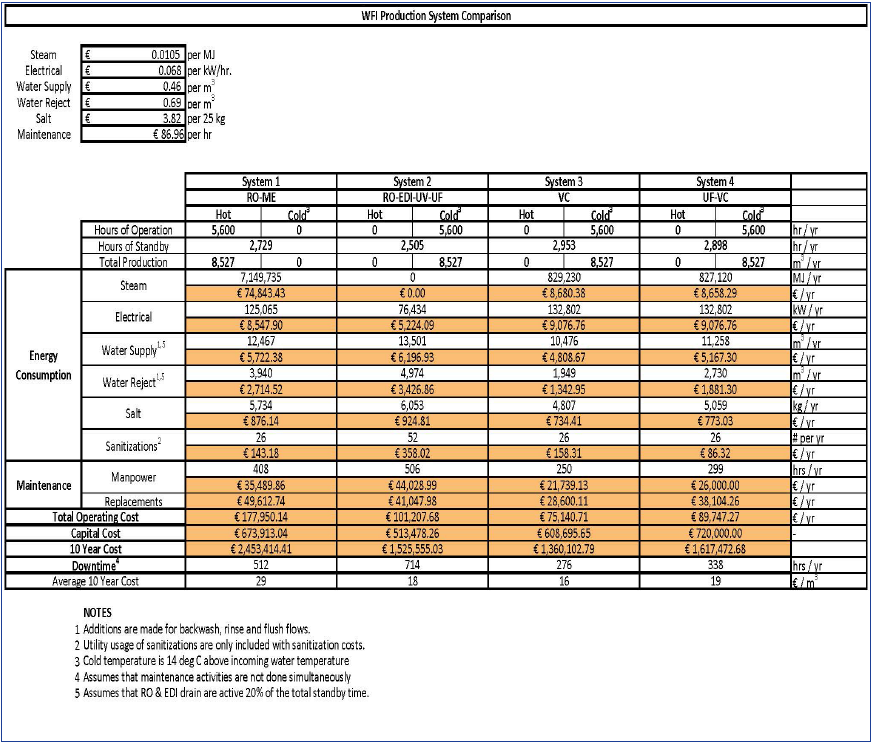

Ce qui suit est une brève analyse des coûts de quatre conceptions de systèmes différents mais communs pour la production de WFI. Bien que le risque, la fiabilité et la durabilité soient des facteurs importants dans l'évaluation du coût d'un système, par souci de simplicité et de concision, ils ne sont pas pris en compte dans ce qui suit. L'analyse du coût total comprend le premier coût du capital, les services d'exploitation, y compris la vapeur, l'électricité, l'eau d'alimentation, l'eau de refroidissement et les eaux usées. Les pièces de rechange, les consommables et la main-d'œuvre sont également inclus.

Voir nos solutions pharmaceutiques

La production de WFI par compression de vapeur a un coût total de possession inférieur ou équivalent à celui d'un système à membrane et nettement inférieur à celui d'un système typique à effets multiples. Les exemples suivants illustrent des conceptions de systèmes relativement basiques, mais généralement suffisantes. Les conceptions illustrées permettent de réaliser des économies de 15 à 28 % sur les coûts d'investissement d'un système à membrane par rapport à un système de distillation. Toutefois, les coûts d'exploitation sont supérieurs de 35 % à ceux d'un système à base de VC.

Les quatre systèmes étudiés sont couramment utilisés pour la production de WFI. Chaque système a une capacité de 1 500 litres par heure. Le premier système (système 1) utilise la distillation à effets multiples avec l'osmose inverse comme prétraitement. Le second (système 2) est un système à membrane

utilisant l'osmose inverse suivie d'une électrodéionisation et d'une ultrafiltration. Le troisième système (système 3) est un système de distillation par compression de vapeur. Le quatrième système (système 4) est un système de distillation par compression de vapeur avec ultrafiltration comme prétraitement. Tous les systèmes utilisent l'adoucissement de l'eau et la filtration au charbon comme moyen de contrôle du tartre et de déchloration de la source d'eau d'alimentation. La conception et les paramètres de fonctionnement de chaque système tiennent compte de la même qualité de l'eau d'alimentation.

Dans tous les exemples, l'eau d'alimentation a une dureté de 10 grains de CaCO3. La dureté de l'eau d'alimentation en conjonction avec le dimensionnement de l'adoucisseur dicte la fréquence de régénération de l'adoucisseur avec de la saumure et les cycles de lavage à contre-courant et de rinçage associés. Le profil de fonctionnement de chaque système est de 16 heures par jour, sept jours par semaine et 50 semaines par an. Dans chaque exemple, on suppose que l'eau d'alimentation municipale est chlorée et conforme aux normes relatives à l'eau potable. Chaque système évalué commence le traitement par un adoucissement, bien qu'il soit reconnu que dans de nombreux cas, il peut être nécessaire de procéder à une filtration supplémentaire des particules. Dans tous les cas, une analyse spécifique de l'eau d'alimentation influencera la conception finale du système. Les taux de récupération de l'eau de production peuvent être ajustés en fonction d'un certain nombre de facteurs. La présence de chloramines, de silice ou d'autres constituants dans l'eau d'alimentation peut dicter des configurations différentes de celles présentées ici.

Les coûts d'investissement, d'exploitation et de maintenance associés aux systèmes et aux profils d'exploitation susmentionnés sont détaillés dans le tableau comparatif 9 de tous les systèmes à la page 17.

Une description détaillée de chaque système et des coûts d'investissement et d'exploitation associés est présentée ci-dessous :

Système 1 - Adoucissement de l'eau / Filtration au charbon / Osmose inverse (non désinfectable à l'eau chaude) et Distillation à Effets Multiples (ME)

Description du système

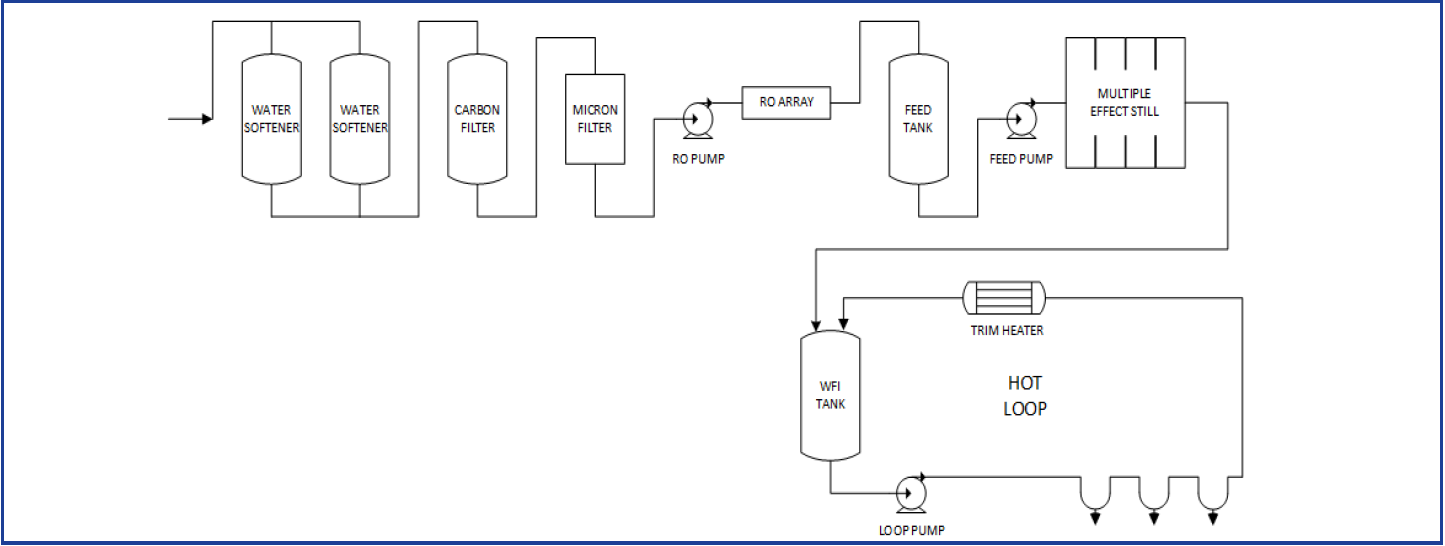

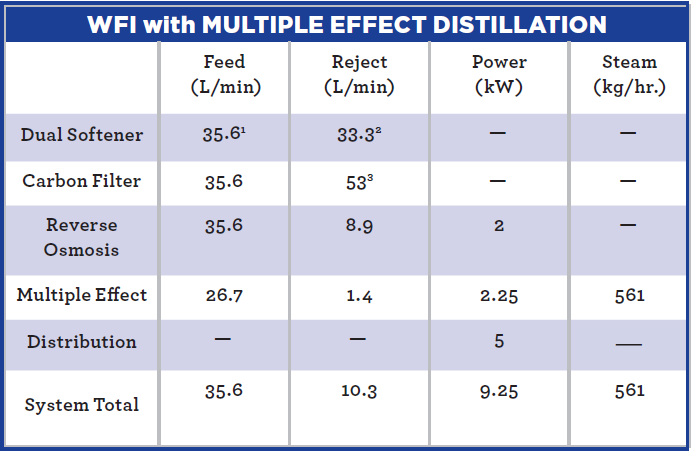

La distillation à effets multiples est la méthode la plus couramment utilisée pour la production de WFI dans le monde entier. L'efficacité d'un distillateur donné est définie par son économie (E) et dictée par le nombre d'effets (colonnes) utilisés dans la conception. Étant donné que la valeur absolue des coûts énergétiques dans un système ME peut être significative, les systèmes de plus grande capacité auront généralement un plus grand nombre d'effets pour réduire l'apport d'énergie au système. Inversement, les systèmes de petite capacité peuvent n'avoir que trois à cinq effets, ce qui se traduit par un coût d'investissement plus faible. Le système évalué ici a une capacité de 1 500 L/h et quatre effets, avec une consommation de vapeur de 561 kg/h. Il est également possible d'utiliser un système d'épuration des eaux usées.

Compte tenu de la température élevée de fonctionnement, l'eau d'alimentation de la distillation à effets multiples est normalement prétraitée par osmose inverse (OI) afin d'éliminer les ions dissous qui favoriseraient l'entartrage ou la corrosion dans le distillateur. L'unité d'osmose inverse élimine efficacement les ions dissous, les bactéries, les virus et les solides en suspension. Il est important de noter que si la qualité de l'eau d'alimentation est améliorée par l'OI, cette amélioration n'est pas nécessaire pour fournir un distillat de qualité WFI à partir de la ME, mais seulement pour protéger le distillateur de la formation de tartre et de la corrosion. Le tartre s'accumule sur la surface de transfert de chaleur du côté de l'eau d'alimentation et son effet néfaste est de réduire la quantité de distillat produite, et non sa qualité. La qualité du distillat est donc indépendante du prétraitement. Le changement de phase, le système de séparation et la température du distillateur séparent efficacement les impuretés et détruisent les micro-organismes.

L'unité d'OI est normalement équipée d'un adoucisseur d'eau, d'un filtre à charbon et d'un filtre à cartouche comme prétraitement minimum pour l'élimination de la dureté, du chlore et des particules respectivement. Une unité d'OI à passage unique, fonctionnant avec une alimentation en eau municipale moyenne, aura une consommation d'énergie de 2,25 kilowatts et une récupération de l'eau produite de 75 %, 25 % allant continuellement à l'égout. Le système de prétraitement n'est pas désinfectable à l'eau chaude, mais il est prévu pour un nettoyage chimique de routine. Étant donné les pressions de fonctionnement de l'OI et de la ME, il est courant d'inclure un réservoir de stockage intermédiaire avec une pompe d'eau d'alimentation. Dans cet exemple, le système de prétraitement et le système de stockage intermédiaire sont entretenus par le biais d'un nettoyage chimique. Un système d'assainissement à l'eau chaude aurait pu être utilisé mais aurait augmenté les coûts d'investissement et d'exploitation. Le produit WFI de la ME est produit et stocké à chaud dans un réservoir de 4 000 litres, maintenu à 80°C par l'utilisation d'un réchauffeur de garniture et distribué dans la boucle WFI.

Figure 1. Système typique de distillation à effets multiples avec prétraitement par osmose inverse produisant et stockant de l'eau chaude (80 °C). (80 °C). (Système 1)

Coûts d'investissement, de fonctionnement et d'entretien

Bien que les spécifications varient, le coût d'investissement du système ME décrit comme une norme du fabricant peut être budgétisé à 673 900 € à titre de référence pour la comparaison avec les autres systèmes envisagés. Le coût d'investissement cité s'entend départ usine. Il ne comprend pas les frais de transport et d'installation, mais inclut la mise en service, la formation et l'exécution des protocoles IQ et OQ. Les coûts totaux d'exploitation et de maintenance du système sont estimés à 177 957 euros par an. Sur les quatre systèmes considérés, il s'agit du coût total de possession le plus élevé.

Le système de production dans son ensemble présente le profil de récupération d'énergie et d'eau suivant :

1Letaux d'alimentationest basé sur le fonctionnement normal uniquement. Il n'inclut pas les lavages à contre-courant ou les régénérations périodiques.

2Cedébit n'est nécessaire que pendant une étape de régénération qui se produit après qu'un volume d'eau prédéterminé ait traversé l'adoucisseur. Il n'est pas inclus dans le débit d'alimentation normal du système.

3Cedébit n'est nécessaire que lors d'une étape de lavage à contre-courant/rinçage qui a lieu à un intervalle prédéterminé. Il n'est pas inclus dans le débit d'alimentation normal du système.

Cette conception du système est plus intéressante lorsque les quantités de WFI requises sont faibles ou intermittentes et que les coûts d'investissement peuvent être minimisés en utilisant un petit distillateur avec un nombre minimum d'effets (trois-cinq). Dans ce cas, la valeur absolue des coûts d'exploitation est moins importante. Cette conception est souvent considérée comme une approche très fiable compte tenu de l'utilisation d'un système de prétraitement par membrane avant la distillation. Bien que cela puisse être vrai dans une certaine mesure, comme indiqué précédemment, la qualité de l'eau provenant de la ME est relativement indépendante de la qualité du prétraitement. Le rôle principal du système membranaire est de protéger le système ME contre l'entartrage des surfaces de l'eau d'alimentation et donc d'éviter les temps d'arrêt. L'entartrage de la surface de transfert de chaleur du système de distillation diminuera la capacité mais pas la qualité de l'eau produite. Une autre idée fausse très répandue est que la même eau est distillée plusieurs fois et que, par conséquent, la distillation ME est intrinsèquement plus pure que les autres méthodes. Il est facile de comprendre ce malentendu, puisqu'il y a plusieurs colonnes et que les unités sont appelées "effet multiple". En fait, chaque colonne ne distille qu'une seule fois une partie de l'eau d'alimentation, et ce distillat est ensuite acheminé en cascade en phase liquide à travers les effets successifs sans distillation supplémentaire, jusqu'au condenseur. Le distillat d'une unité ME n'est pas plus distillé ou pur que celui d'une autre unité ME ou VC.

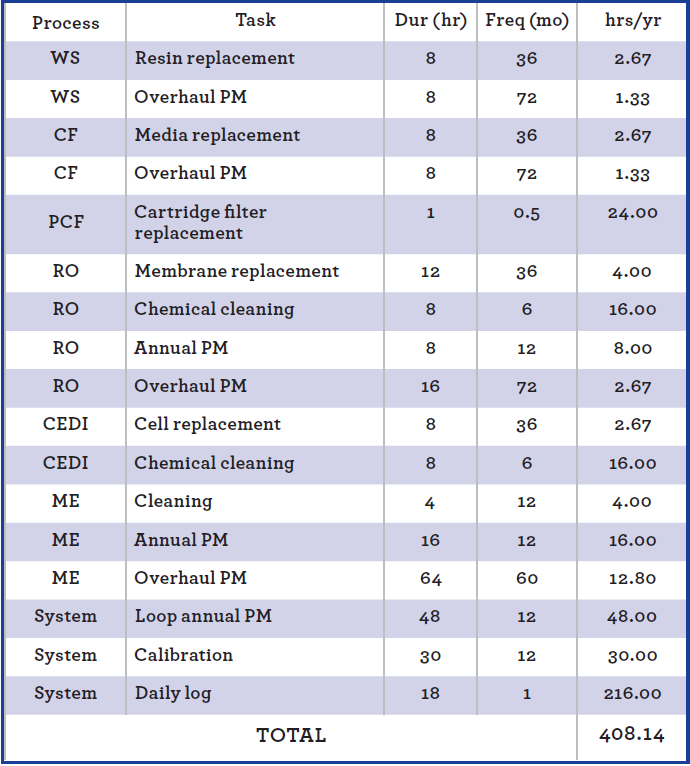

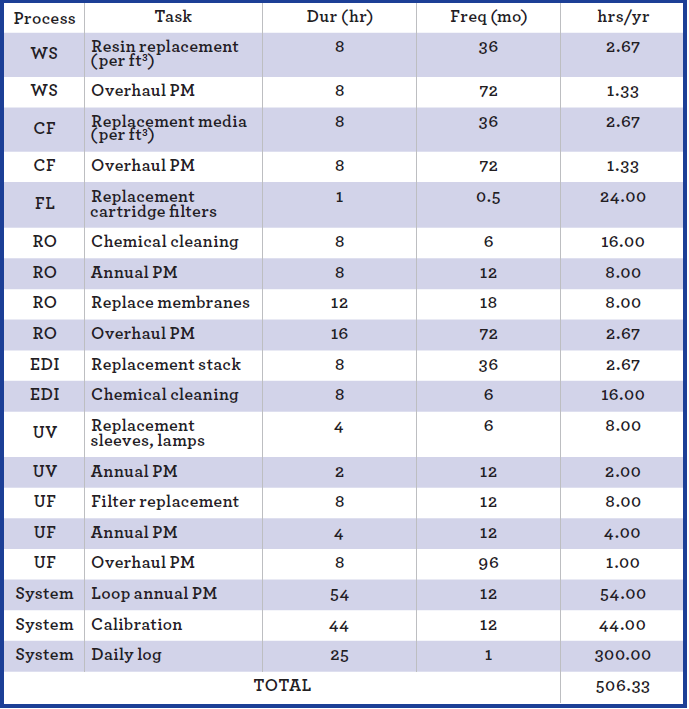

Le calendrier d'entretien et les composants de remplacement sont indiqués dans les tableaux 1 et 2 et sont attribués au remplacement du filtre à cartouche et de la membrane sur le système de prétraitement par osmose inverse, ainsi qu'au remplacement des joints dans l'ensemble du système et aux nettoyages associés au démontage et au remontage. La fréquence de remplacement des cartouches filtrantes et des membranes dépendra largement de la qualité de l'eau d'alimentation et sera spécifique à chaque site d'installation.

Tableau 1. Programme de maintenance de base pour les systèmes d'osmose inverse et d'électrolyse à membrane. (Système 1)

Système 2 - Osmose inversée désinfectable à l'eau chaude / électrodéionisation / ultrafiltration / lumière ultraviolette / ozonation

Description du système

La distillation n'est pas le seul moyen d'obtenir une qualité d'eau WFI. De nombreux systèmes ont été conçus pour utiliser l'osmose inverse avec le prétraitement approprié, la déionisation et l'ultrafiltration. Les variantes de la conception de base de l'OI/EDI/UF peuvent inclure l'utilisation de l'ozone, de la lumière ultraviolette, de l'OI à double passage, d'une boucle d'eau chaude et d'autres composants.

Tableau 2. Remplacements pour le système d'OI/EM. (Système 1)

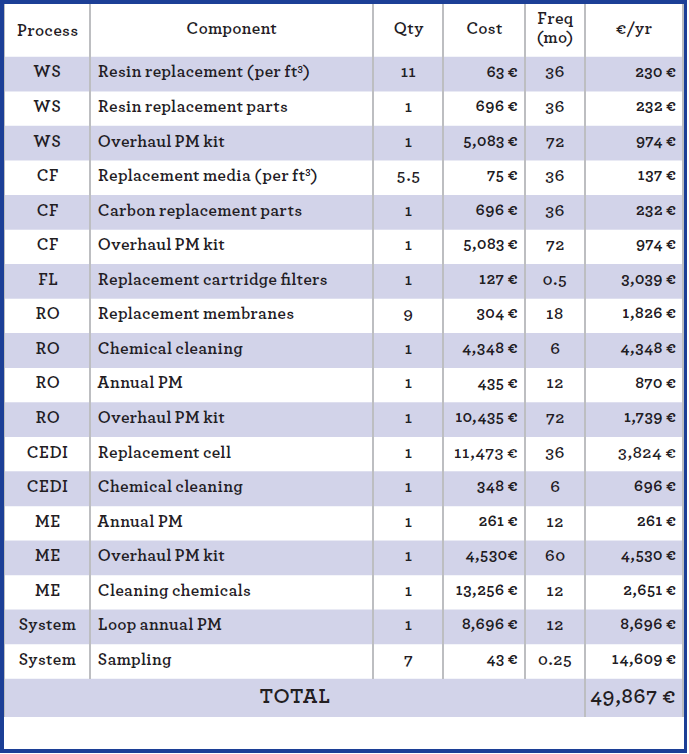

Le système évalué ici utilise l'adoucissement, la filtration sur charbon et la filtration sur cartouche comme prétraitement avant l'osmose inverse en un seul passage, suivie de l'électrodéionisation et de l'ultrafiltration. Comme dans le système décrit précédemment, l'adoucisseur sert à éliminer la dureté et le filtre à charbon est utilisé pour le chlore, tandis que l'osmose inverse élimine les ions dissous, les matières organiques et les particules. Comme les membranes d'OI n'éliminent pas 100 % des ions dissous, l'eau produite par l'OI est acheminée vers un système d'électrodéionisation pour polir les ions restants. L'ultrafiltration est utilisée comme étape finale de polissage pour éliminer les matières organiques qui pourraient rester dans le système. Le système est désinfectable à l'eau chaude pour la destruction des bactéries et est équipé de dispositifs de nettoyage chimique. Le système évalué a une capacité nominale de 1 500 L/h et consomme 9 kW en fonctionnement normal, à l'exclusion de la désinfection à l'eau chaude, qui consomme 90 kW. Le taux de récupération de l'eau produite est de 67,5 %, compte tenu du lavage à contre-courant et du rinçage des adoucisseurs et de la cuve à charbon, ainsi que des rejets de l'OI et de l'EDI. Pour cette conception, l'ozone est utilisé pour le stockage de l'eau de production, tandis que la lumière ultraviolette est utilisée pour la destruction de l'ozone. De nombreuses variantes et options peuvent être utilisées dans la conception d'un système à membrane, notamment l'injection de produits chimiques, la dégazéification des membranes, l'OI à double passage et les membranes UF en céramique, ainsi que le stockage et la distribution d'eau chaude, entre autres. Ces options augmentent généralement le coût d'investissement du système sans réduire le coût d'exploitation.

Ainsi, le système de base décrit précédemment représente une approche agressive des coûts à des fins de comparaison. Il convient également de noter que sur les petits systèmes tels que celui dont il est question ici, l'ajout d'instruments et de vannes pour l'analyse des tendances, la biosurveillance, l'échantillonnage intermédiaire et d'autres besoins opérationnels peut augmenter considérablement le coût du système. Dans un effort prudent pour évaluer le coût différentiel d'investissement, la plupart de ces options sont exclues ici. Il est également admis que l'utilisation de l'ozone peut ne pas être souhaitable et, dans ce cas, la boucle de stockage et de distribution utiliserait des échangeurs de chaleur pour le chauffage et le refroidissement, avec les dépenses d'investissement et d'énergie correspondantes.

Figure 2. Système de production de WFI à base de membranes utilisant l'osmose inverse, l'électrodéionisation et l'ultrafiltration, avec l'ozonation et la destruction par UV à température ambiante. ozonation et la destruction par UV à température ambiante. (Système 2)

Contrairement à la conception d'un système intégrant la distillation, la qualité de l'eau WFI dans un système à membrane tel que celui-ci n'est pas générée en une seule étape en utilisant un changement de phase. Dans un système à membrane, les membranes RO, l'unité EDI et le système UF servent chacun à éliminer un ensemble spécifique de constituants de l'eau, et l'efficacité de chacun dépend directement de la qualité de l'eau d'alimentation générée par le composant en amont. Il a été dit que "c'est le maintien de la qualité essentielle du flux d'alimentation qui est la clé de la bonne performance de l'opération d'OI ou de distillation". Ni la distillation ni l'OI ne sont des solutions complètes". Bien que cela puisse être vrai dans une certaine mesure, la qualité de l'eau distillée est relativement indépendante de la qualité de l'eau d'alimentation, alors que la qualité de l'eau du système à membrane dépend directement de la qualité de l'eau d'alimentation de chaque unité et est influencée par elle. Dans un système de production d'eau usée à base de membranes, chacun des trois principaux composants du processus (OI/EDI/UF) est essentiel à l'obtention de la qualité finale de l'eau. Une défaillance de l'un des composants aura un impact négatif sur la qualité de l'eau en aval. L'intervention normale de l'opérateur et la maintenance associées à un système à membrane sont plus importantes que pour un système à distillation. L'encrassement particulaire et biologique des filtres à cartouche et des membranes d'osmose inverse nécessite une désinfection à l'eau chaude, un nettoyage chimique et le remplacement des éléments. L'utilisation de la lumière ultraviolette pour la destruction de l'ozone ou dans le système de génération lui-même nécessitera le remplacement des manchons en quartz et des lampes UV. La fréquence des remplacements et de l'assainissement du système influencera la main-d'œuvre et le coût de remplacement des composants. 5

Compte tenu de l'interdépendance de l'osmose inverse, de l'électrodéionisation, de l'ultrafiltration, de l'ozonation et de la destruction par UV sur la qualité finale de l'eau, les exigences en matière d'échantillonnage et d'étalonnage seront plus élevées dans le cas d'une approche basée sur les membranes.

Voir nos solutions pharmaceutiques

Coûts d'investissement, de fonctionnement et d'entretien

Le coût d'investissement du système membranaire décrit comme étant la norme du fabricant peut être considéré comme étant de 513 480 € à titre de référence, par rapport aux autres systèmes envisagés. Le coût d'investissement s'entend départ usine et hors frais d'expédition et d'installation, mais comprend la mise en service et la validation. Bien que les prix des différents fabricants puissent varier, les coûts de tous les systèmes présentés ici proviennent du même fabricant, afin d'essayer de fournir des différences de coûts relatives qui soient relativement précises. En outre, le système à membrane décrit dans le système 2 représente une conception relativement basique et standard. Il est admis qu'il existe de nombreux écarts par rapport à la conception de base qui permettraient d'obtenir la même qualité d'eau. Toutefois, ces variantes augmenteraient le coût d'investissement et la complexité, avec les conséquences qui en découlent pour l'exploitation.

Les coûts totaux d'exploitation et d'entretien du système sont estimés à 101 200 € par an. Parmi les quatre systèmes envisagés, le système à membrane décrit ici représente le coût d'investissement le plus faible, mais les coûts d'exploitation et d'entretien sont les deuxièmes plus élevés.

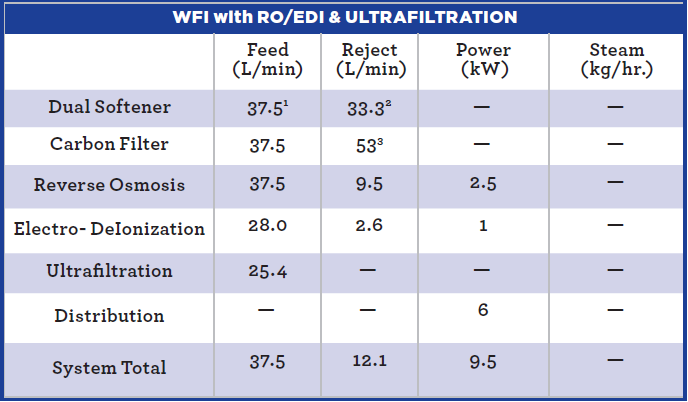

Le système à base de membranes tel qu'il est décrit présente le profil de récupération d'énergie et d'eau suivant :

1Letaux d'alimentationest basé sur le fonctionnement normal uniquement. Il n'inclut pas les lavages à contre-courant ou les régénérations périodiques.

2Cedébit n'est nécessaire que pendant une étape de régénération qui se produit après qu'un volume d'eau prédéterminé ait traversé l'adoucisseur. Il n'est pas inclus dans le débit d'alimentation normal du système.

3Cedébit n'est nécessaire que lors d'une étape de lavage à contre-courant/rinçage qui a lieu à un intervalle prédéterminé. Il n'est pas inclus dans le débit d'alimentation normal du système.

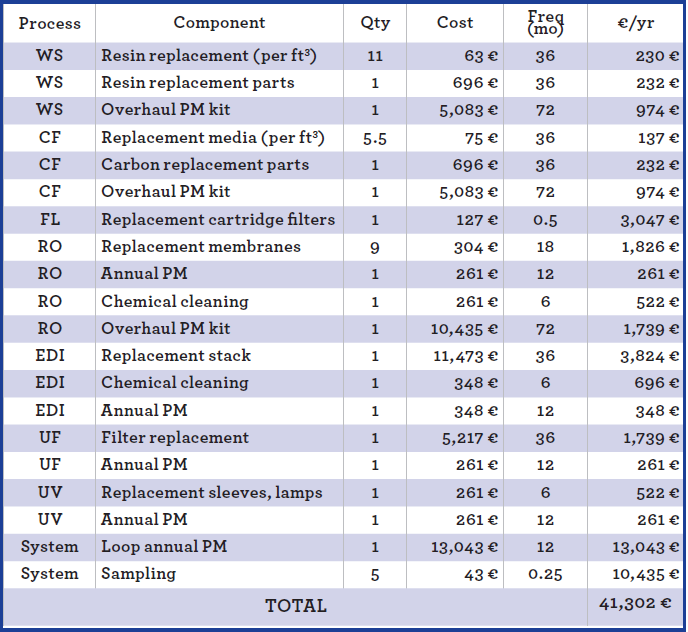

Le programme d'entretien et les éléments de remplacement sont indiqués dans les tableaux 3 et 4 et sont largement attribuables au remplacement des filtres à cartouche, des membranes et des cellules EDI, ainsi qu'au remplacement des joints dans l'ensemble du système et aux nettoyages associés au démontage et au remontage.

Tableau 3. Programme d'entretien de base pour le système RO/EDI/UF. (Système 2)

Tableau 4. Remplacements pour le système RO/EDI/UF. (Système 2)

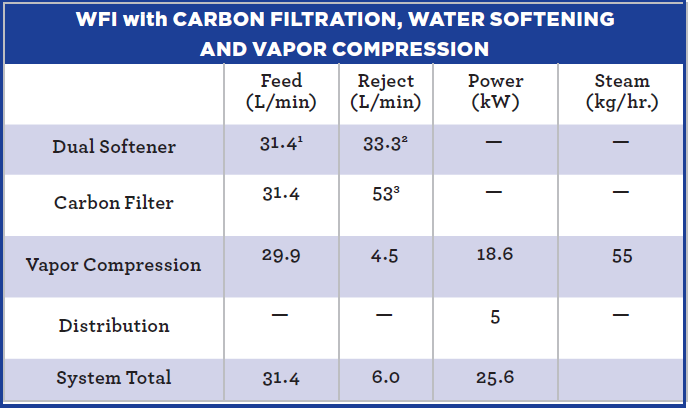

Système 3 - Distillation par compression de vapeur avec adoucissement de l'eau et filtration au charbon comme prétraitement

Description du système

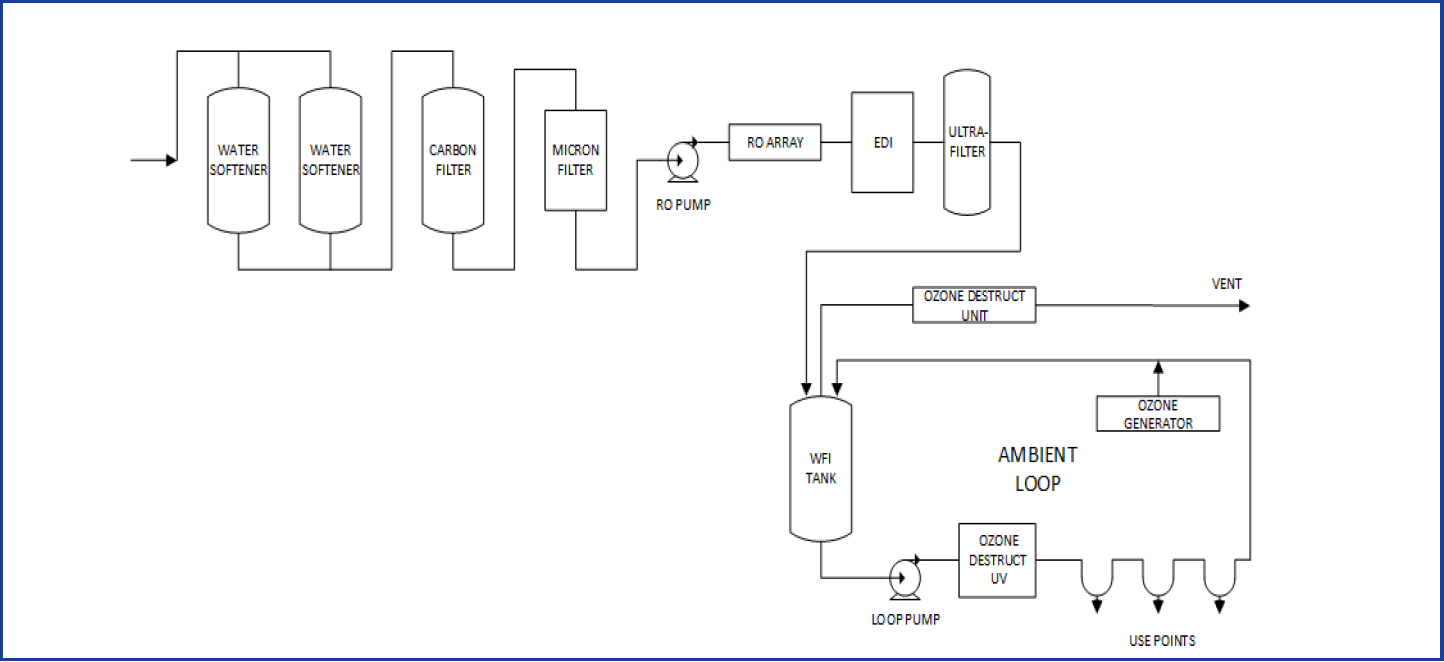

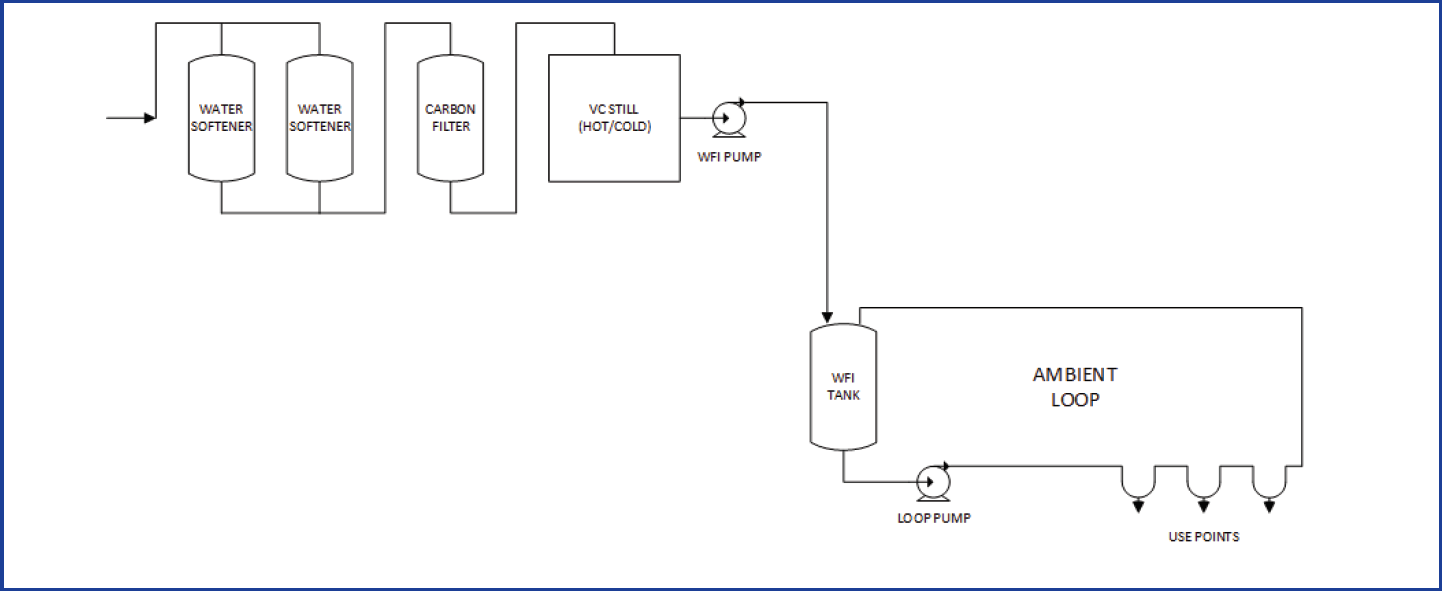

La compression de vapeur (VC) est le moyen le plus efficace sur le plan énergétique pour distiller l'eau. Pour produire de l'eau chaude (82°C), un distillateur à effets multiples aura besoin de huit à dix effets pour rivaliser avec la consommation d'énergie d'une installation VC. 6 La récupération de la chaleur associée à la production de distillat à température ambiante est un avantage significatif du cycle VC qui n'est pas disponible dans la distillation ME. Dans ce cas, l'efficacité du cycle VC s'améliore encore, puisqu'elle est plus de 2,5 fois supérieure à celle de la production d'eau chaude. Il est donc possible de produire de l'eau distillée à température ambiante avec un rendement beaucoup plus élevé. Le distillateur peut être commuté entre le mode ambiant et la production chaude par l'actionnement d'une vanne autour de l'échangeur de chaleur de récupération. L'avantage de ce fonctionnement est la possibilité d'assainir périodiquement le système de stockage et de distribution avec de l'eau chaude provenant du distillateur.

du distillateur. Un autre avantage du cycle VC est qu'il peut généralement fonctionner avec un système de prétraitement simplifié sans nécessiter d'osmose inverse. Les installations VC fonctionnent à des températures plus basses que les unités ME et sont donc moins sensibles à l'entartrage et à la corrosion. Ainsi, de nombreuses installations VC utilisées dans la production de WFI n'utilisent que l'adoucissement et la filtration au charbon comme prétraitement.

Dans le système ME, une perturbation du système d'adoucissement de l'eau d'alimentation entraînera un entartrage de la surface de transfert de chaleur de l'eau d'alimentation et une perte de capacité, mais cela n'est pas préjudiciable à la qualité de l'eau. Le chlore provoque une corrosion fissurante de l'acier inoxydable à haute température, ce qui entraîne des fuites dans le distillateur d'abord au niveau des zones de tension, telles que les soudures ou les joints de tôle entre les tubes. L'ammoniac se manifeste par une conductivité élevée et est facilement détectable. L'un des avantages de la distillation VC est que l'eau distillée est traitée à une pression plus élevée que l'eau d'alimentation.

Figure 3. Un système de compression de vapeur typique produisant de l'eau distillée à température ambiante avec une désinfection périodique à chaud de la boucle. (Système 3)

Ainsi, en fonctionnement normal, toute fuite progresse du côté eau distillée de la surface de transfert de chaleur vers le côté eau d'alimentation, et non l'inverse. Une fuite dans l'un des échangeurs se manifestera par une conductivité élevée au démarrage. Dans le système à membrane décrit précédemment, l'eau d'alimentation est toujours à une pression plus élevée que l'eau de production, et une perte d'intégrité de l'un des systèmes à membrane ou de l'EDI aura un impact négatif sur la qualité de l'eau de production. Les systèmes de compression de vapeur ont toujours été critiqués pour leur compresseur, un composant mécanique nécessaire à leur bon fonctionnement. Les compresseurs centrifuges sanitaires modernes à entraînement direct et à diagnostic embarqué sont devenus très fiables. L'entretien des joints et des roulements est souvent réalisé par un remplacement complet de l'appareil en quelques heures. 7

Coûts d'investissement, de fonctionnement et d'entretien

Le coût d'investissement du système VC décrit comme étant la norme du fabricant peut être considéré comme étant de 608 700 € à titre de référence par rapport aux autres systèmes envisagés. Le coût d'investissement s'entend hors travaux et hors frais d'expédition et d'installation, mais comprend la mise en service et la validation. Les coûts totaux d'exploitation et de maintenance du système sont estimés à 75 100 € par an. Parmi les quatre systèmes considérés, le système VC avec adoucissement de l'eau et filtration au charbon présente le coût de propriété le plus bas et les coûts d'investissement les plus bas (juste derrière le système à membrane). Le système de production de WFI à base de VC présente le profil de récupération d'énergie et d'eau suivant :

1Letaux d'alimentationest basé sur le fonctionnement normal uniquement. Il n'inclut pas les lavages à contre-courant ou les régénérations périodiques.

2Cedébit n'est nécessaire que pendant une étape de régénération qui se produit après qu'un volume d'eau prédéterminé ait traversé l'adoucisseur. Il n'est pas inclus dans le débit d'alimentation normal du système.

3Cedébit n'est nécessaire que lors d'une étape de lavage à contre-courant/rinçage qui a lieu à un intervalle prédéterminé. Il n'est pas inclus dans le débit d'alimentation normal du système.

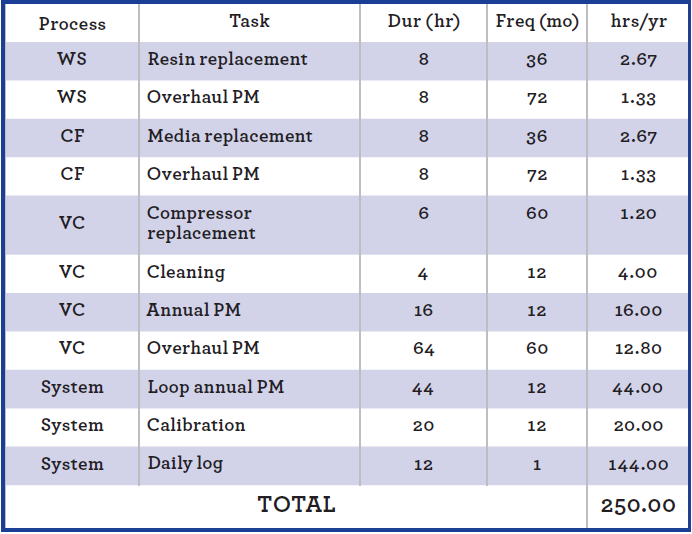

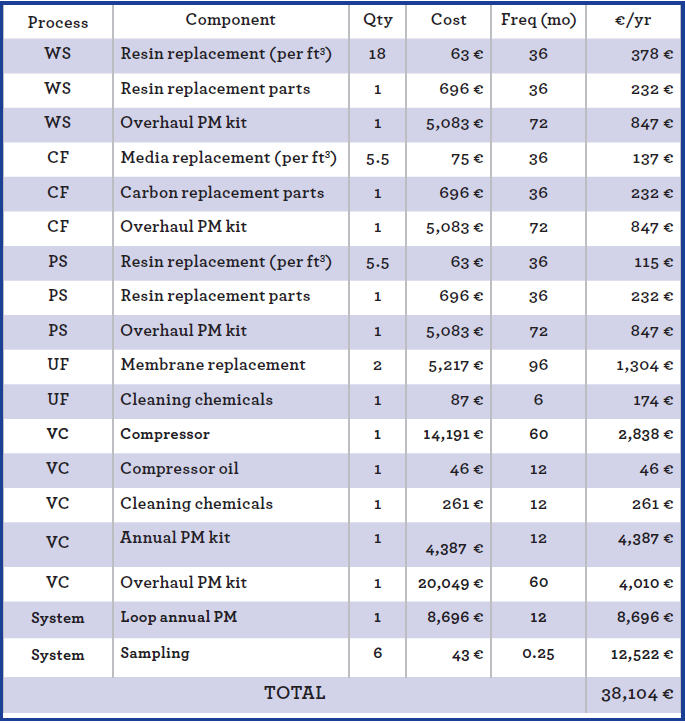

Le calendrier d'entretien et les éléments de remplacement sont indiqués dans les tableaux 5 et 6. Le système bénéficie de l'élimination de l'OI et de la maintenance associée, du remplacement des filtres et des membranes, ainsi que de l'amélioration du taux de récupération de l'eau.

Tableau 5. Programme d'entretien de base pour le système CF/WS/VC. (Système 3)

Tableau 6. Remplacements pour le système CF/WS/VC. (Système 3)

Figure 4. Les membranes d'ultrafiltration placées en amont de la distillation par compression de vapeur permettent d'éliminer les solides en suspension et les bactéries de l'eau d'alimentation sans les inconvénients liés au prétraitement par osmose inverse. (Système 4)

Système 4 - Distillation par compression de vapeur avec adoucissement de l'eau, filtration au charbon et ultrafiltration comme prétraitement

Description du système

La distillation a été critiquée parce qu'elle ne permet d'obtenir que des réductions logarithmiques de 3,0 à 4,0 et que l'eau d'alimentation dépassant 300 eu/ml est donc susceptible d'être contaminée par des endotoxines. Les lignes directrices prévoient que la distillation doit produire une réduction minimale de 3 log. 8 Ainsi, il faudrait que le prétraitement de l'eau potable fournie par l'EPA à un distillateur soit hors de contrôle pour générer une telle charge d'endotoxines. La charge de biocontamination dans les systèmes de distillation décrits est contrôlée par la désinfection à la vapeur des cuves de prétraitement. Malgré ce qui précède, une barrière membranaire dans le système de prétraitement réduira la charge biologique sur les processus en aval. Dans ce cas, l'ultrafiltration est une bonne application avant la compression de vapeur, avec plusieurs avantages, tout en excluant les aspects moins souhaitables des membranes RO. Les membranes d'UF éliminent les matières en suspension, les bactéries et les virus tout en laissant passer les solides dissous. Les solides dissous n'ont pas d'impact sur la distillation VC, à condition que les constituants entartrants soient éliminés dans l'adoucisseur d'eau en amont. L'exception à cette règle est la présence de niveaux élevés de silice dans l'eau d'alimentation qui ne peuvent pas être gérés en augmentant la purge, ce qui nécessitera une étape d'élimination de la silice.

Le terme ultrafiltration est assez générique et se réfère à une capacité d'élimination de la taille des particules. Pour ne pas être confondus avec les ultrafiltres à cartouche ou à spirale, ceux utilisés dans les systèmes avancés de prétraitement de l'eau dont il est question ici peuvent être caractérisés comme étant construits avec des matériaux polymères dans une configuration de fibres creuses. En outre, les membranes UF dont il est question ici présentent les caractéristiques suivantes.

1. Les membranes d'UF sont tolérantes au chlore, ce qui n'est pas le cas des membranes d'OI.

2. Les membranes d'UF sont lavées à contre-courant et rincées, ce qui n'est pas le cas des membranes d'OI.

3. Les membranes d'UF sont plus robustes et ont une durée de vie nettement plus longue que les membranes d'OI.

4. Un système UF typique fonctionnant avec de l'eau de ville récupère plus de 90 % de l'eau d'alimentation.

Coûts d'investissement, de fonctionnement et d'entretien

Le coût d'investissement du système UF/VC décrit comme une norme du fabricant peut être considéré comme 720 000 € à titre de référence pour la comparaison avec les autres systèmes envisagés. Le coût d'investissement s'entend départ usine et hors frais d'expédition et d'installation, mais comprend la mise en service, la formation et la validation.

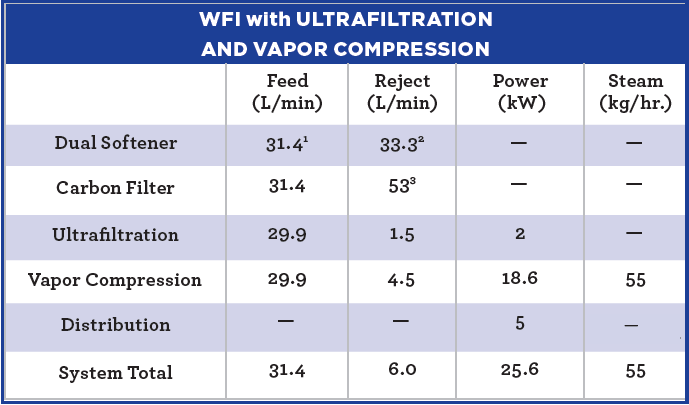

Les coûts totaux d'exploitation et d'entretien du système sont estimés à 89 700 €. Parmi les quatre systèmes considérés, le système UF/VC représente la deuxième dépense d'investissement la plus coûteuse après le système RO/ME, mais offre des avantages d'exploitation significatifs par rapport au système à base de membrane et au système ME. Le système de production de WFI basé sur l'UF/VC présente le profil de récupération d'énergie et d'eau suivant :

1Letaux d'alimentationest basé sur le fonctionnement normal uniquement. Il n'inclut pas les lavages à contre-courant ou les régénérations périodiques.

2Cedébit n'est nécessaire que pendant une étape de régénération qui se produit après qu'un volume d'eau prédéterminé ait traversé l'adoucisseur. Il n'est pas inclus dans le débit d'alimentation normal du système.

3Cedébit n'est nécessaire que lors d'une étape de lavage à contre-courant/rinçage qui a lieu à un intervalle prédéterminé. Il n'est pas inclus dans le débit d'alimentation normal du système.

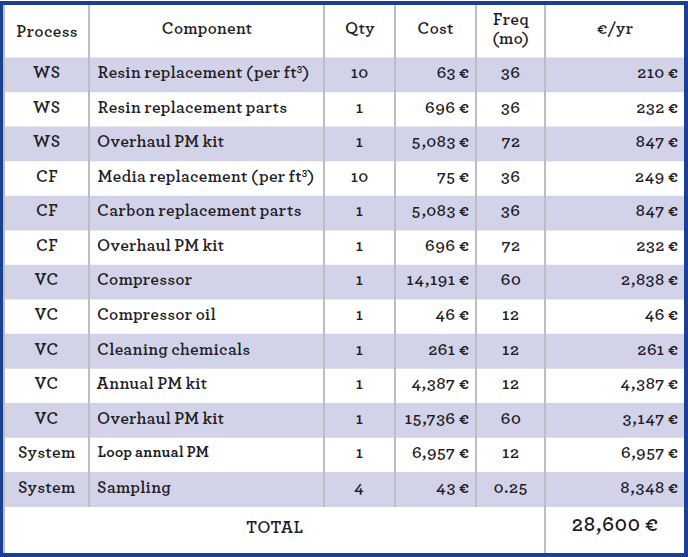

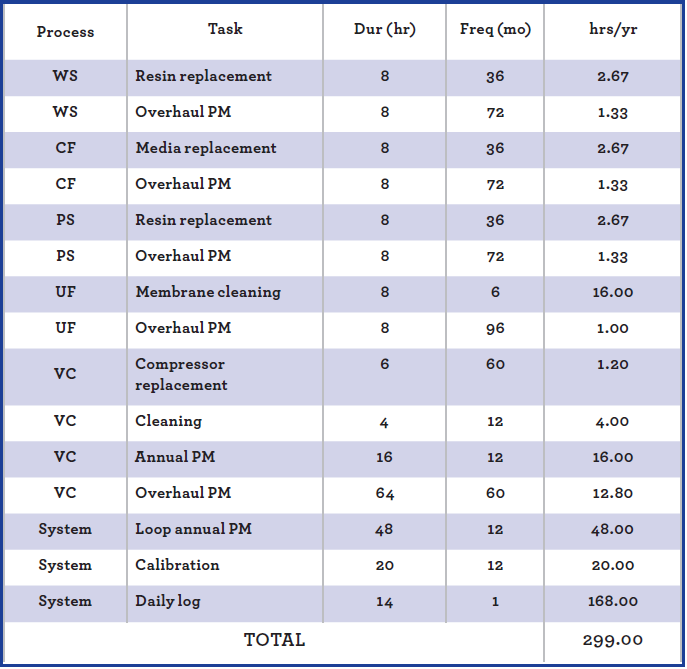

Le calendrier d'entretien et les éléments de remplacement sont indiqués dans les tableaux 7 et 8. Le système bénéficie de l'approche "ceinture et bretelles" d'un système de prétraitement à base de membranes sans le niveau de maintenance requis pour l'OI.

Tableau 7. Programme de maintenance de base pour le système VC/UF. (Système 4)

Tableau 8. Remplacements pour le système VC/UF. (Système 4)

Résumé

Bien qu'il ait été affirmé qu'un système à membrane offre un coût de production de WFI plus faible, ce n'est pas nécessairement le cas. L'analyse qui précède indique que si un système à membrane présente des avantages en termes de coûts d'investissement et d'exploitation par rapport à un système à effets multiples, il n'en va pas nécessairement de même pour un système à CV. Les systèmes à base de VC ont un coût d'exploitation inférieur à celui du système à membrane et du système à effets multiples.

Dans sa forme la plus simple, un système WFI à membrane offre les avantages d'un faible coût d'investissement et d'une faible consommation d'énergie. Comme indiqué précédemment, la conception la plus simple n'est pas toujours celle qui est requise. L'OI à double passage, le stockage de l'eau chaude, la dégazéification, la biosurveillance et d'autres caractéristiques peuvent être spécifiés sur un système à membrane et, dans ce cas, l'avantage du coût d'investissement peut devenir négligeable ou disparaître complètement par rapport à un système à base de CV (systèmes 3 et 4). Au fil du temps, le système à membrane a un coût global plus élevé qu'un système à base de VC (système 3) en raison du coût plus élevé des remplacements et de la main-d'œuvre. On note également que le système à membrane a le plus grand nombre d'heures d'indisponibilité budgétées (714) pour l'entretien, la désinfection et le remplacement. Aucun coût n'a été attribué aux temps d'arrêt étant donné que le système n'est utilisé que 5 600 heures par an.

Le coût total de possession le plus bas est celui du système à base de VC prétraité par adoucissement et eau filtrée au charbon. Le système à base de VC présente un avantage énergétique significatif par rapport au système ME, en produisant de l'eau potable à température ambiante grâce à la récupération de chaleur qui n'est pas disponible dans un système à base de ME. Le système VC bénéficie également d'un système de prétraitement simplifié qui ne nécessite pas d'osmose inverse. L'élimination de l'osmose inverse dans le prétraitement contribue également à réduire les temps d'arrêt et donc à augmenter la disponibilité en ligne. La récupération globale de l'eau est la plus élevée dans les systèmes basés sur la technologie VC. Si les coûts d'investissement des systèmes VC sont légèrement supérieurs à ceux d'un système à membrane, les coûts d'exploitation sont jusqu'à 25 % inférieurs. Bien que le système VC produise de l'eau usée à température ambiante par l'intermédiaire d'un échangeur de chaleur à récupération de chaleur, il présente l'avantage d'être distillé en continu avec une désinfection thermique périodique du système de stockage et de distribution.

Le système à base de VC utilisant l'ultrafiltration pour le prétraitement offre l'avantage d'une barrière membranaire pour un contrôle microbien supplémentaire dans le système sans le remplacement, l'entretien et les temps d'arrêt associés aux membranes RO.

Tableau 9. Comparaison du système de production de l'IFW