Eine Kostenüberprüfung von vier Systemdesigns für Water for Injection (WFI)

Ein Blick auf die Kosten alternativer Systeme zur Herstellung von Wasser für Injektionszwecke (WFI) einschließlich der membranbasierten WFI-Produktion ohne Destillation

Im Jahr 2016 überarbeitete das Europäische Arzneibuch (Ph. Eur.) seine Monografie, um "die Destillation oder ein Reinigungsverfahren, das der Destillation hinsichtlich der Entfernung von Chemikalien und Mikroorganismen gleichwertig oder überlegen ist", zuzulassen. Diese neue Norm erlaubt die Herstellung von WFI über Membran- oder Umgebungsverfahren wie Umkehrosmose und andere geeignete Technologien.

Erfahren Sie mehr über die MECO-Analyse von vier verschiedenen Systemkonzepten und sehen Sie, wie die Kosten von membranbasierten Systemen im Vergleich zu thermischen Technologien aussehen, in dem unten stehenden Dokument.

Sie wollen nicht blättern? Holen Sie sich Ihr Exemplar zum Herunterladen, indem Sie das untenstehende Formular ausfüllen.

Download einer Kostenübersicht über WFI-Systeme

Kostenüberprüfung der WFI-Systeme

Wasser ist ein wesentlicher Bestandteil des Arzneimittelherstellungsprozesses. Es gilt als kritischer Rohstoff und wird in verschiedenen Bulk-Klassifizierungen hergestellt. Gereinigtes Wasser (Purified Water, PW) und Wasser für Injektionszwecke (Water for Injection, WFI) sind zwei dieser Klassifizierungen, die in verschiedenen Pharmakopöen detailliert beschrieben sind, darunter das US-amerikanische, das europäische, das japanische und das chinesische Arzneibuch.

Den Akteuren im Arzneimittelherstellungsprozess stehen verschiedene Methoden der Wasseraufbereitung zur Verfügung. Jede Methode hat ihre eigenen Merkmale in Bezug auf Qualität, Gesamtbetriebskosten, Zuverlässigkeit, Risiko und Nachhaltigkeit. Das US-Pharmakopöe erlaubt die Herstellung von WFI durch Destillation oder durch Mittel, die der Destillation gleichwertig oder überlegen sind. Bis vor kurzem verlangte das Europäische Arzneibuch (Ph. Eur.) die Verwendung der Destillation. In der Vergangenheit wurde die Destillation für die Herstellung von WFI verwendet. Im Jahr 2016 überarbeitete die Ph. Eur. ihre Monografie, um ein "der Destillation gleichwertiges Reinigungsverfahren wie die Umkehrosmose, gekoppelt mit

geeigneten Techniken".

Vor der Entscheidung der Ph. Eur., ihre Monographie zu überarbeiten, gab es viele Diskussionen und Debatten. Die Überarbeitung sorgt für eine Harmonisierung zwischen dem europäischen und dem US-amerikanischen Arzneibuch, da keine der beiden Monographien mehr eine bestimmte Herstellungsmethode vorschreibt. Im Idealfall wird es mehr Möglichkeiten für Innovationen bei der Entwicklung alternativer Techniken zur Herstellung von Wasser für Injektionszwecke geben. Ein von der Europäischen Arzneimittelagentur vorgebrachter Kritikpunkt war das vermeintliche Risiko, das mit dem Wegfall der Destillation verbunden ist. 1 Neben der Harmonisierung werden auch die Nachhaltigkeit und die Senkung der Gesamtkosten als Gründe angeführt. 2 Im Anschluss an die von der EMA im März 2008 aufgeworfenen Fragen wurde Anfang 2009 eine Antwort veröffentlicht. 3 In der Antwort wurden unter anderem die Destillation und ihre Fähigkeit, bestimmte Speisewässer, hohe Wärmezufuhr und metallische Verbindungen im Produktwasser zu verarbeiten, kritisiert. Im Anschluss an die Überarbeitung der Monografie des Europäischen Arzneibuchs veröffentlichte die EMA Fragen und Antworten zur Herstellung von Wasser für Injektionszwecke durch nichtdestillative Verfahren - Umkehrosmose und Strategien zur Kontrolle von Biofilmen. Auch hier teilte die EMA die Hauptsorge bezüglich der mikrobiologischen Qualität des produzierten Wassers und der Kontrollmechanismen zur Risikominimierung. 4

Die Behauptung, dass durch die Herstellung von WFI mittels Membranverfahren Kosten gespart werden können, wurde nicht belegt. Es mag intuitiv erscheinen, dass der Betrieb eines destillationsbasierten Systems teurer ist als eines, das ohne Destillation auf Membranen basiert, vor allem wenn dem Destillationssystem normalerweise ein membranbasiertes Vorbehandlungssystem vorgeschaltet ist. Dies ist jedoch nicht unbedingt der Fall. Bei der WFI-Herstellung werden üblicherweise zwei unterschiedliche Destillationsmethoden verwendet: Mehreffekt- und Dampfkompressionsdestillation . Es gibt mehrere membranbasierte Ansätze zur WFI-Herstellung. Jede dieser Methoden ist mit unterschiedlichen Betriebskosten verbunden.

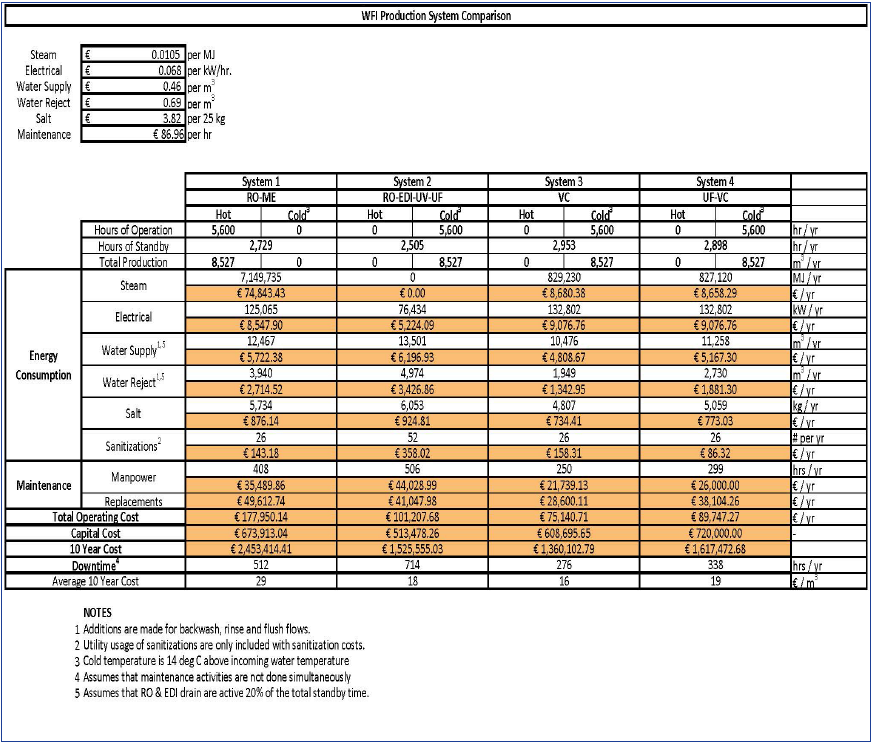

Im Folgenden wird eine kurze Kostenanalyse von vier verschiedenen, aber gängigen Systemkonzepten für die Herstellung von WFI vorgenommen. Obwohl Risiko, Zuverlässigkeit und Nachhaltigkeit wichtige Faktoren bei der Bewertung der Kosten eines Systems sind, werden sie der Einfachheit und Kürze halber im Rahmen der folgenden Ausführungen nicht berücksichtigt. Die Analyse der Gesamtkosten umfasst die ersten Kapitalkosten, die Betriebsmittel, einschließlich Dampf, Strom, Speisewasser, Kühlwasser und Abwasser. Ersatzteile, Verbrauchsmaterialien und Arbeitskosten sind ebenfalls enthalten.

Unsere pharmazeutischen Lösungen ansehen

Die Gesamtbetriebskosten der auf Dampfkompression basierenden WFI-Produktion sind geringer oder gleichwertig mit denen eines membranbasierten Systems und deutlich geringer als die eines typischen Systems mit mehreren Effekten. Die folgenden Beispiele veranschaulichen relativ einfache, aber in der Regel ausreichende Systemkonstruktionen. Die dargestellten Konstruktionen führen zu einer Kapitalkosteneinsparung von 15 % bis 28 % für ein membranbasiertes System im Vergleich zu einem Destillationssystem. Die Betriebskosten sind jedoch 35 % höher als bei einem VC-System.

Die vier untersuchten Anlagenkonzepte werden üblicherweise für die Herstellung von WFI verwendet. Jede Anlage hat eine Leistung von 1.500 Litern pro Stunde. Das erste System (System 1) verwendet eine Mehrstufen-Destillation mit Umkehrosmose als Vorbehandlung. Das zweite System (System 2) ist ein membranbasiertes System

mit Umkehrosmose, gefolgt von Elektrodeionisation und Ultrafiltration. Das dritte System (System 3) ist ein Dampfkompressions-Destillationssystem. Das vierte System (System 4) ist ein Dampfkompressions-Destillationssystem mit Ultrafiltration als Vorbehandlung. Bei allen Systemen werden Wasserenthärtung und Kohlefiltration als Mittel zur Kesselsteinkontrolle und Entchlorung des Speisewassers eingesetzt. Bei der Auslegung und den Betriebsparametern aller Systeme wird die gleiche Qualität des Speisewassers berücksichtigt.

Das Speisewasser hat in allen Beispielen eine Härte von 10 Körnern CaCO3. Die Härte des Speisewassers in Verbindung mit der Dimensionierung des Enthärters bestimmt die Häufigkeit der Regeneration des Enthärters mit Sole und die damit verbundenen Rückspül- und Spülzyklen. Das Betriebsprofil jeder Anlage wird mit 16 Stunden pro Tag, sieben Tagen pro Woche und 50 Wochen pro Jahr angenommen. In allen Beispielen wird von einer chlorhaltigen kommunalen Speisewasserversorgung ausgegangen, die den Trinkwassernormen entspricht. Jedes der untersuchten Systeme beginnt die Aufbereitung mit einer Enthärtung, obwohl anerkannt wird, dass in vielen Fällen eine zusätzliche Partikelfiltration erforderlich sein kann. In jedem Fall wird eine spezifische Speisewasseranalyse die endgültige Systemauslegung beeinflussen. Die Rückgewinnungsraten des Produktwassers können für eine Reihe von Faktoren angepasst werden. Das Vorhandensein von Chloraminen, Siliziumdioxid oder anderen Bestandteilen im Speisewasser kann andere Konfigurationen als die hier vorgestellten erforderlich machen.

Die Kapital-, Betriebs- und Wartungskosten für die vorgenannten Systeme und Betriebsprofile sind in der Vergleichstabelle 9 aller Systeme auf Seite 17 aufgeführt.

Eine detaillierte Beschreibung der einzelnen Systeme mit den zugehörigen Investitions- und Betriebskosten ist im Folgenden aufgeführt:

System 1 - Wasserenthärtung / Kohlefiltration / Umkehrosmose (nicht heißwasserfähig) und Mehrfacheffektdestillation (ME)

Systembeschreibung

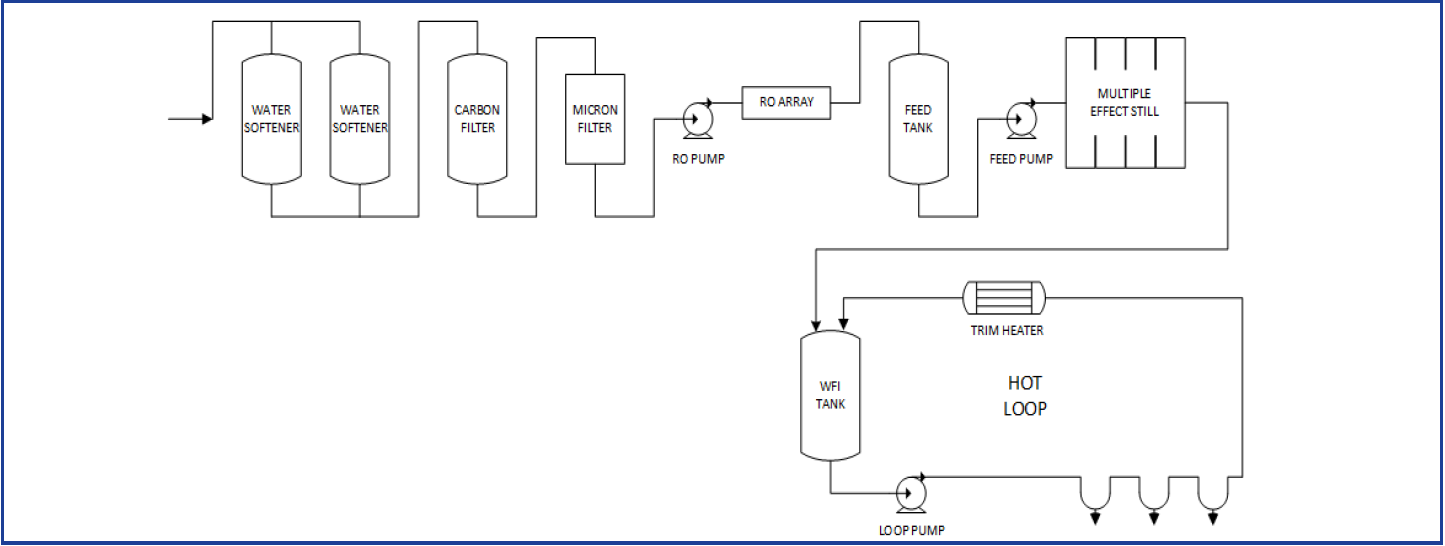

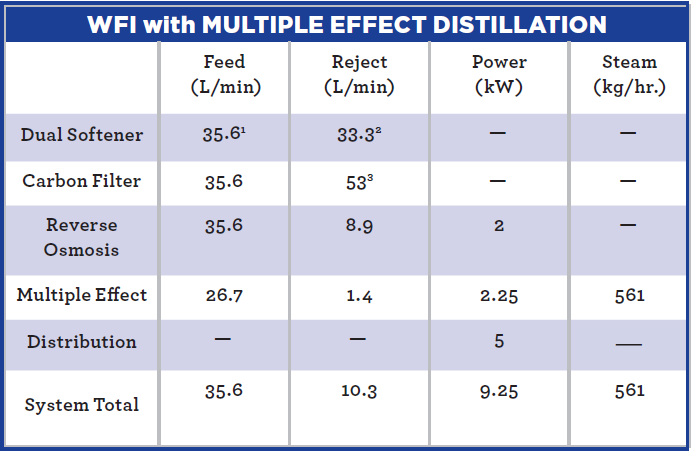

Die Destillation mit mehreren Effekten ist das weltweit am häufigsten verwendete Verfahren zur Herstellung von WFI. Die Effizienz einer bestimmten Destillationsanlage wird durch ihre Wirtschaftlichkeit (E) definiert und durch die Anzahl der in der Konstruktion verwendeten Effekte (Kolonnen) bestimmt. Da der absolute Wert der Energiekosten in einem ME-System beträchtlich sein kann, haben Systeme mit größerem Fassungsvermögen in der Regel eine größere Anzahl von Effekten, um den Energieaufwand für das System zu verringern. Umgekehrt haben Systeme mit geringer Kapazität möglicherweise nur drei bis fünf Effekte, was zu niedrigeren Investitionskosten führt. Das hier untersuchte System hat eine Nennleistung von 1.500 l/h und verfügt über vier Effekte mit einem Dampfverbrauch von 561 kg/h.

In Anbetracht der hohen Betriebstemperaturen wird das Speisewasser bei der Mehrstufen-Destillation normalerweise mit Umkehrosmose (RO) vorbehandelt, um gelöste Ionen zu entfernen, die andernfalls Kesselstein oder Korrosion im Destillierapparat fördern würden. Die Umkehrosmoseeinheit entfernt effektiv gelöste Ionen, Bakterien, Viren und Schwebstoffe. Es ist wichtig zu beachten, dass die Qualität des Speisewassers durch die Umkehrosmose zwar verbessert wird, diese Verbesserung jedoch nicht notwendig ist, um die WFI-Qualität des Destillats aus der ME zu erreichen, sondern nur, um die Brennerei vor Kesselsteinbildung und Korrosion zu schützen. Die Kesselsteinbildung sammelt sich auf der Speisewasserseite der Wärmeübertragungsfläche an und wirkt sich nachteilig auf die Menge des erzeugten Destillats aus, nicht auf die Qualität. Die Qualität des Destillats ist also unabhängig von der Vorbehandlung. Durch den Phasenwechsel, das Trennsystem und die Temperatur des Destillators werden Verunreinigungen wirksam abgetrennt und Mikroorganismen zerstört.

Die Umkehrosmoseanlage verfügt in der Regel über eine Wasserenthärtung, eine Aktivkohlefiltration und eine Patronenfiltration als Mindestvorbehandlung zur Entfernung von Härte, Chlor bzw. Partikeln. Eine Umkehrosmoseanlage mit einem einzigen Durchgang, die mit durchschnittlichem kommunalem Speisewasser betrieben wird, hat einen Energieverbrauch von 2,25 Kilowatt und eine Produktwasserrückgewinnung von 75 %, wobei 25 % kontinuierlich ins Abwasser fließen. Das Vorbehandlungssystem kann nicht mit heißem Wasser gereinigt werden, verfügt aber über Vorkehrungen für eine routinemäßige chemische Reinigung. Angesichts der Betriebsdrücke von RO und ME ist es üblich, einen Zwischenspeichertank mit einer Speisewasserpumpe einzubauen. In diesem Beispiel werden das Vorbehandlungssystem und das Zwischenspeichersystem durch eine chemische Reinigung gewartet. Es hätte auch ein mit heißem Wasser desinfizierbares System verwendet werden können, was jedoch die Investitions- und Betriebskosten erhöht hätte. Das WFI-Produkt aus dem ME wird in einem 4.000-Liter-Tank erzeugt und heiß gelagert, mit Hilfe eines Trim-Heaters auf 80 Grad Celsius gehalten und an den WFI-Kreislauf verteilt.

Abbildung 1. Ein typisches Mehrstufen-Destillationssystem mit Umkehrosmose-Vorbehandlung zur Herstellung und Lagerung von heißem (80 Grad C) WFI. (System 1)

Kapital-, Betriebs- und Wartungskosten

Obwohl die Spezifikationen variieren, können die Investitionskosten für das ME-System, das als Standard des Herstellers beschrieben wird, mit 673.900 € veranschlagt werden, um einen Vergleich mit den in Betracht gezogenen alternativen Systemen zu ermöglichen. Die angegebenen Kapitalkosten gelten ab Werk. Sie verstehen sich exklusive Versand und Installation, beinhalten jedoch die Inbetriebnahme, Schulung und Durchführung von IQ- und OQ-Protokollen. Die gesamten Betriebs- und Wartungskosten für das System werden auf 177.957 € pro Jahr geschätzt. Von den vier untersuchten Systemen stellt dies die höchsten Gesamtbetriebskosten dar.

Das gesamte Erzeugungssystem weist das folgende Energie- und Wasserrückgewinnungsprofil auf:

1Die Durchflussmengebezieht sich nur auf den Normalbetrieb. Regelmäßige Rückspülungen oder Regenerationen sind nicht enthalten.

2 DieseDurchflussmenge wird nur während einer Regenerationsstufe benötigt, die stattfindet, nachdem eine bestimmte Wassermenge den Enthärter durchlaufen hat. Sie ist nicht in der normalen Zufuhrrate zum System enthalten.

3DieserDurchfluss wird nur während eines Rückspül-/Spülschritts benötigt, der in einem vorher festgelegten Intervall erfolgt. Sie ist nicht in der normalen Zufuhrrate zum System enthalten.

Dieses System ist attraktiver, wenn die benötigten Mengen an WFI gering oder unregelmäßig sind und die Kapitalkosten durch den Einsatz einer kleinen Brennerei mit einer minimalen Anzahl von Effekten (drei bis fünf) minimiert werden können. In diesem Fall ist der absolute Wert der Betriebskosten weniger bedeutend. Dieses Konzept wird oft als sehr zuverlässig angesehen, wenn man bedenkt, dass vor der Destillation ein Membranvorbehandlungssystem eingesetzt wird. Dies kann zwar bis zu einem gewissen Grad zutreffen, aber wie bereits erwähnt, ist die Wasserqualität der ME relativ unabhängig von der Qualität der Vorbehandlung. Die Hauptaufgabe des Membransystems besteht darin, das ME-System vor der Verkalkung der Speisewasseroberflächen zu schützen und somit Ausfallzeiten zu vermeiden. Die Verkalkung der Wärmeübertragungsfläche des Destillationssystems beeinträchtigt zwar die Kapazität, nicht aber die Produktwasserqualität. Ein weiterer weit verbreiteter Irrglaube ist, dass dasselbe Wasser viele Male destilliert wird und daher die ME-Destillation von Natur aus reiner ist als andere Methoden. Das Missverständnis ist leicht zu erkennen, da es mehrere Kolonnen gibt und die Einheiten als "Mehrfacheffekt" bezeichnet werden. In Wirklichkeit wird in jeder Kolonne ein Teil des Speisewassers nur einmal destilliert, und dieses Destillat wird dann in flüssiger Phase ohne weitere Destillation durch die nachfolgenden Effekte und weiter zum Kondensator geleitet. Das Destillat aus einer ME-Einheit ist nicht destillierter oder reiner als das aus einer anderen ME- oder VC-Einheit.

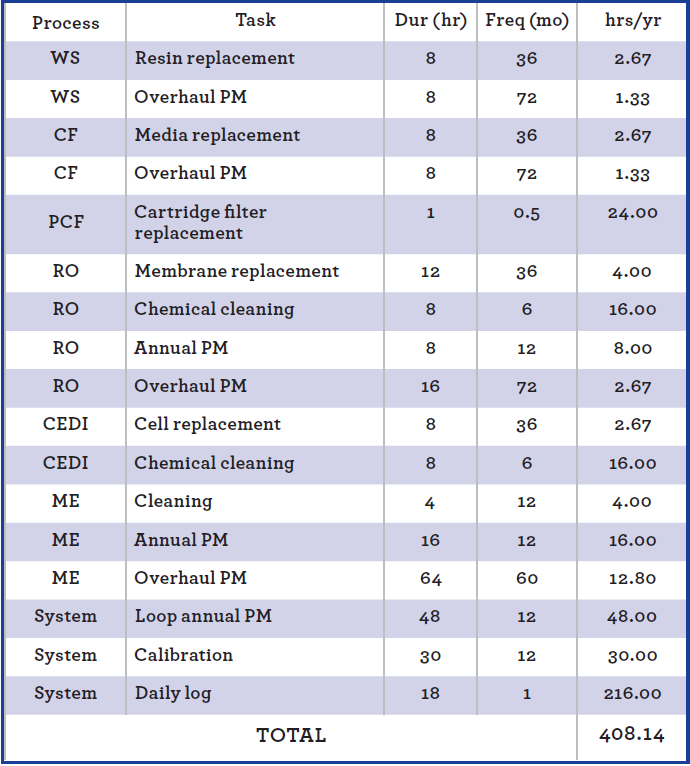

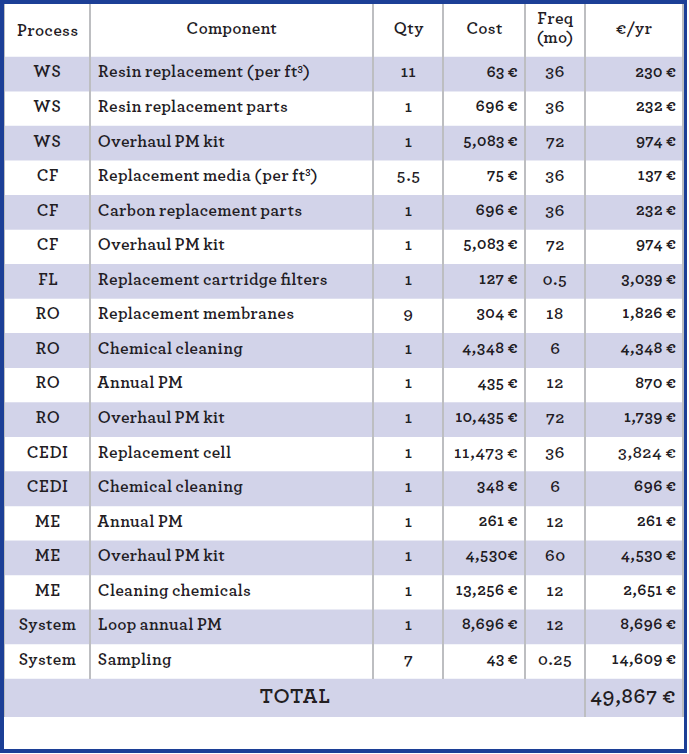

Der Wartungsplan und die Austauschkomponenten sind in den Tabellen 1 und 2 aufgeführt und beziehen sich auf den Austausch von Patronenfiltern und Membranen im Umkehrosmose-Vorbehandlungssystem sowie auf den Austausch von Dichtungen im gesamten System und auf die Reinigung im Zusammenhang mit der Demontage und dem Wiedereinbau. Die Häufigkeit des Austauschs von Patronenfiltern und Membranen hängt weitgehend von der Qualität des Speisewassers ab und ist für jede Anlage spezifisch.

Tabelle 1. Grundlegender Wartungsplan für RO/ME-Systeme. (System 1)

System 2 - Umkehrosmose mit heißem Wasser / Elektrodeionisierung / Ultrafiltration / Ultraviolettlicht / Ozonisierung

Systembeschreibung

Die Destillation ist nicht das einzige Mittel, mit dem die Wasserqualität von WFI erreicht werden kann. Es gibt zahlreiche Systemkonzepte, bei denen Umkehrosmose mit entsprechender Vorbehandlung, Deionisierung und Ultrafiltration eingesetzt werden. Varianten zum Kern der RO/EDI/UF-Konstruktion können den Einsatz von Ozon, ultraviolettem Licht, Doppelpass-RO, einem Heißwasserkreislauf und anderen Komponenten umfassen.

Tabelle 2. Ersatz für das RO/ME-System. (System 1)

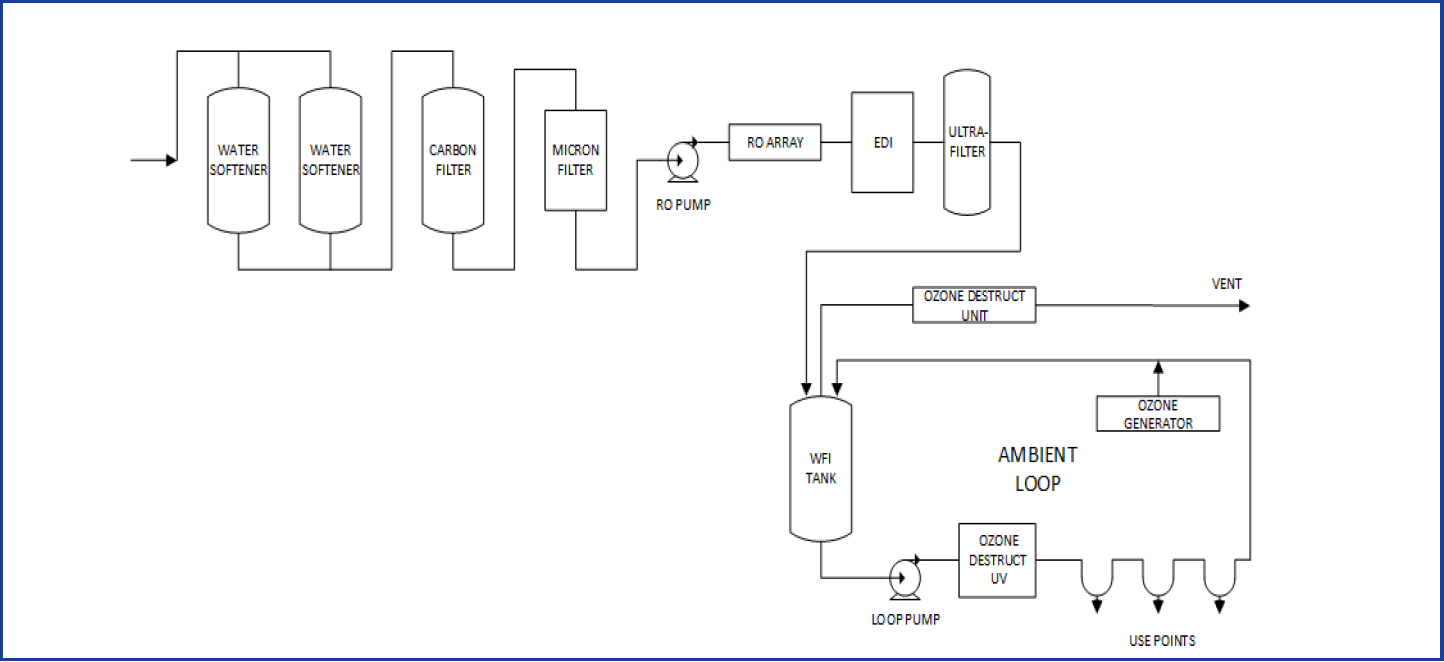

Das hier untersuchte System nutzt Enthärtung, Kohlefiltration und Patronenfiltration als Vorbehandlung vor einer Single-Pass-Umkehrosmose, gefolgt von Elektrodeionisation und Ultrafiltration. Ähnlich wie bei dem zuvor beschriebenen System dient die Enthärtungsanlage zur Entfernung von Härte und der Kohlefilter zur Chlorentfernung, während die Umkehrosmose gelöste Ionen, organische Stoffe und Partikel entfernt. Da die Umkehrosmose-Membranen die gelösten Ionen nicht zu 100 % entfernen, wird das Umkehrosmose-Produktwasser einer Elektroentionisierungsanlage zugeführt, um die verbleibenden Ionen zu polieren. Die Ultrafiltration wird als letzter Reinigungsschritt eingesetzt, um alle organischen Stoffe zu entfernen, die im System verbleiben können. Das System kann mit heißem Wasser desinfiziert werden, um Bakterien abzutöten, und ist mit Vorkehrungen für eine chemische Reinigung ausgestattet. Das untersuchte System hat eine Nennleistung von 1.500 l/Std. und verbraucht im Normalbetrieb 9 kW, ohne die Heißwasserreinigung, die 90 kW verbraucht. Die Rückgewinnungsrate des Produktwassers beträgt 67,5 %, unter Berücksichtigung der Rückspülung und Spülung der Enthärter und des Aktivkohlebehälters sowie des Rejekts aus der Umkehrosmoseanlage und der EDI. Bei dieser Konstruktion wird Ozon zur Speicherung des Produktwassers verwendet, während ultraviolettes Licht zur Ozonzerstörung eingesetzt wird. Es gibt zahlreiche Variationen und Optionen, die bei der Konstruktion eines membranbasierten Systems eingesetzt werden können, darunter chemische Injektion, Membranentgasung, RO mit doppeltem Durchgang und keramische UF-Membranen sowie Warmwasserspeicherung und -verteilung, um nur einige zu nennen. Diese Optionen erhöhen in der Regel die Kapitalkosten des Systems, ohne die laufenden Betriebskosten zu senken.

Daher stellt das zuvor beschriebene Basissystem zu Vergleichszwecken einen aggressiven Kostenansatz dar. Es sollte auch beachtet werden, dass bei kleinen Systemen wie dem hier diskutierten die Hinzufügung von Instrumenten und Ventilen für die Trendanalyse, das Biomonitoring, die Zwischenprobenahme und andere betriebliche Erfordernisse die Kosten des Systems erheblich erhöhen können. In einem konservativen Bemühen um eine Bewertung der unterschiedlichen Kapitalkosten werden viele dieser Optionen hier ausgeschlossen. Es wird auch eingeräumt, dass der Einsatz von Ozon möglicherweise nicht erwünscht ist. In diesem Fall würde der Speicher- und Verteilerkreislauf Wärmetauscher zum Heizen und Kühlen verwenden, was mit entsprechenden Investitions- und Energiekosten verbunden ist.

Abbildung 2. Ein grundlegendes membranbasiertes WFI-Produktionssystem mit Umkehrosmose, Elektrodeionisation und Ultrafiltration, mit Ozonisierung und UV-Zerstörung bei Raumtemperatur. (System 2)

Im Gegensatz zu einem Systemdesign mit Destillation wird die WFI-Wasserqualität in einem membranbasierten System wie diesem nicht in einem Schritt durch einen Phasenwechsel erzeugt. In einem membranbasierten System dienen die Umkehrosmose-Membranen, die EDI-Einheit und die UF-Anlage jeweils dazu, eine bestimmte Anzahl von Bestandteilen aus dem Wasser zu entfernen, und die Effektivität der einzelnen Komponenten hängt direkt von der Qualität des Speisewassers ab, das von der vorgeschalteten Komponente erzeugt wird. Es wurde gesagt, dass "die Aufrechterhaltung der wesentlichen Qualität des Speisestroms der Schlüssel für die ordnungsgemäße Leistung des RO- oder Destillationsvorgangs ist. Weder bei der Destillation noch bei der Umkehrosmose ist alles in Ordnung". Dies mag zwar bis zu einem gewissen Grad zutreffen, doch ist die Qualität des destillierten Wassers relativ unabhängig von der Qualität des Speisewassers, während die Wasserqualität des membranbasierten Systems direkt von der Qualität des Speisewassers für jede Anlage abhängt und von dieser beeinflusst wird. Innerhalb eines membranbasierten WFI-Erzeugungssystems ist jede der drei Hauptprozesskomponenten (RO/EDI/UF) entscheidend für die Erreichung der endgültigen Wasserqualität. Ein Ausfall einer der Komponenten wirkt sich nachteilig auf die Wasserqualität in der Anlage aus. Der normale Bedienungs- und Wartungsaufwand für ein membranbasiertes System ist höher als für ein destillationsbasiertes System. Die partikuläre und biologische Verschmutzung von Patronenfiltern und Umkehrosmosemembranen macht eine Heißwasserreinigung, chemische Reinigung und den Austausch von Elementen erforderlich. Die Verwendung von ultraviolettem Licht zur Ozonzerstörung oder im Erzeugungssystem selbst erfordert den Austausch von Quarzhülsen und UV-Lampen. Die Häufigkeit des Austauschs und der Desinfektion des Systems wirkt sich auf den Personalaufwand und die Kosten für den Austausch der Komponenten aus. 5

In Anbetracht der gegenseitigen Abhängigkeit von Umkehrosmose, Elektrodeionisation, Ultrafiltration, Ozonisierung und UV-Destruktion auf die endgültige Wasserqualität sind die Anforderungen an Probenahme und Kalibrierung bei einem membranbasierten Ansatz höher.

Unsere pharmazeutischen Lösungen ansehen

Kapital-, Betriebs- und Wartungskosten

Die Investitionskosten für das als Standard des Herstellers beschriebene Membransystem können im Vergleich zu den in Betracht gezogenen alternativen Systemen mit 513.480 € angesetzt werden. Die Kapitalkosten verstehen sich ab Werk und ohne Versand und Installation, aber einschließlich Inbetriebnahme und Validierung. Auch wenn die Preise der verschiedenen Hersteller variieren können, stammen die Kosten für alle Systeme vom selben Hersteller, um relative Kostenunterschiede zu ermitteln, die vergleichsweise genau sind. Darüber hinaus stellt das in System 2 beschriebene membranbasierte System eine ziemlich grundlegende und standardisierte Konstruktion dar. Es wird eingeräumt, dass es viele Abweichungen von der Grundkonstruktion gibt, mit denen die gleiche Wasserqualität erreicht werden könnte. Diese Varianten würden jedoch die Investitionskosten in die Höhe treiben und die Komplexität erhöhen, was sich wiederum auf den Betrieb auswirken würde.

Die gesamten Betriebs- und Wartungskosten für das System werden auf 101.200 € pro Jahr geschätzt. Von den vier betrachteten Systemen weist das hier skizzierte membranbasierte System die niedrigsten Investitionskosten, aber die zweithöchsten Betriebs- und Wartungskosten auf.

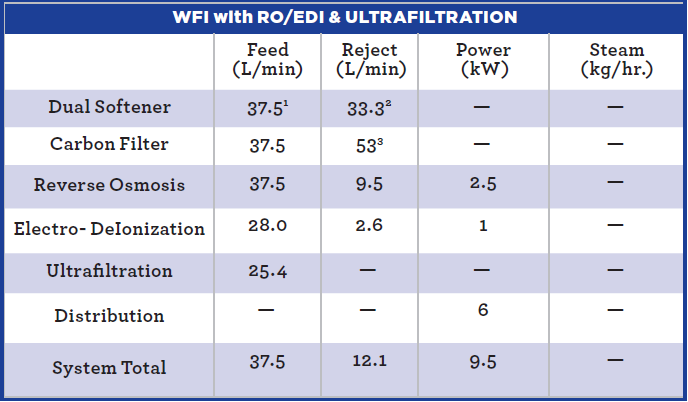

Das beschriebene membranbasierte System weist das folgende Energie- und Wasserrückgewinnungsprofil auf:

1Die Durchflussmengebezieht sich nur auf den Normalbetrieb. Regelmäßige Rückspülungen oder Regenerationen sind nicht enthalten.

2 DieseDurchflussmenge wird nur während einer Regenerationsstufe benötigt, die stattfindet, nachdem eine bestimmte Wassermenge den Enthärter durchlaufen hat. Sie ist nicht in der normalen Zufuhrrate zum System enthalten.

3DieserDurchfluss wird nur während eines Rückspül-/Spülschritts benötigt, der in einem vorher festgelegten Intervall erfolgt. Sie ist nicht in der normalen Zufuhrrate zum System enthalten.

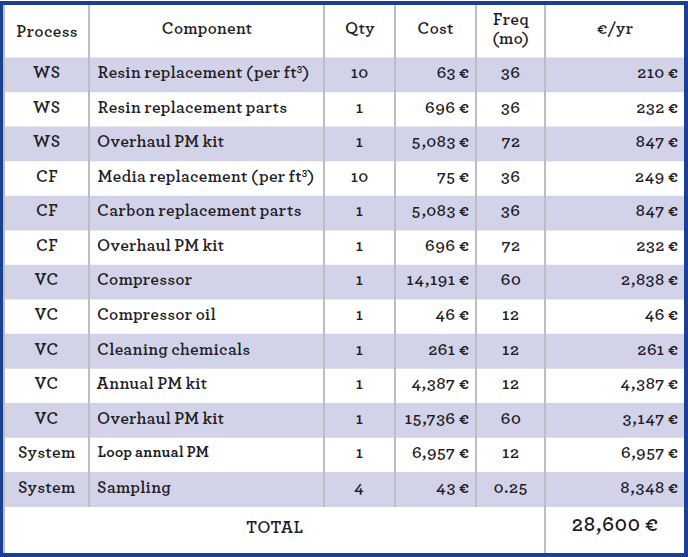

Der Wartungsplan und die Ersatzteile sind in den Tabellen 3 und 4 aufgeführt und beziehen sich größtenteils auf den Austausch von Patronenfiltern, Membranen und EDI-Zellen sowie auf den Austausch von Dichtungen im gesamten System und die Reinigung im Zusammenhang mit der Demontage und dem Wiederzusammenbau.

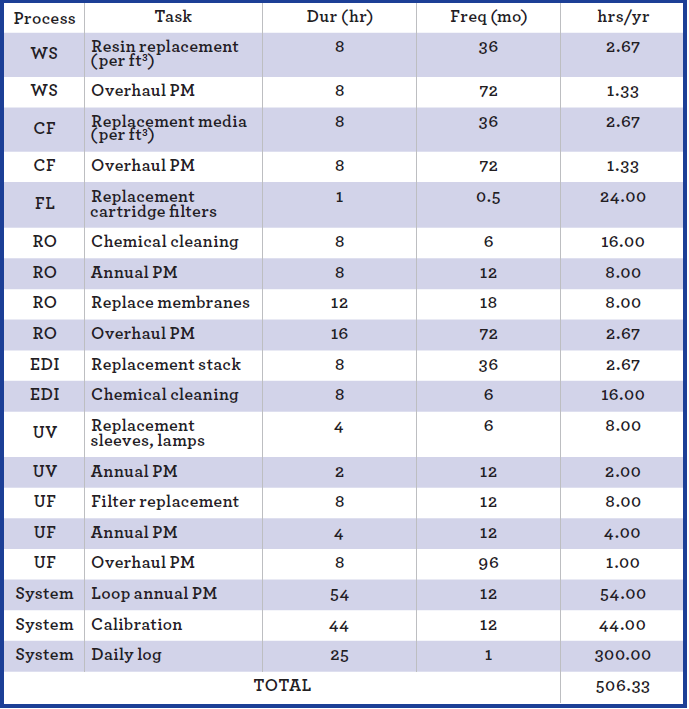

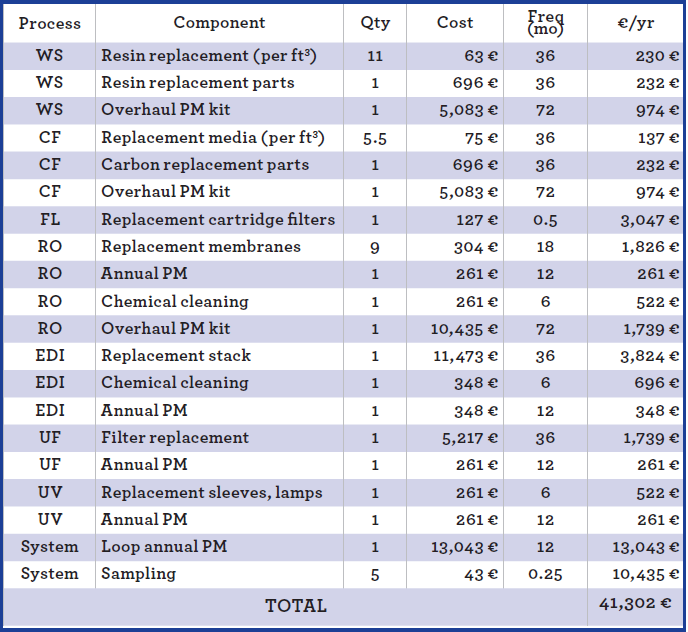

Tabelle 3. Grundlegender Wartungsplan für RO/EDI/UF-System. (System 2)

Tabelle 4. Ersetzungen für RO/EDI/UF-System. (System 2)

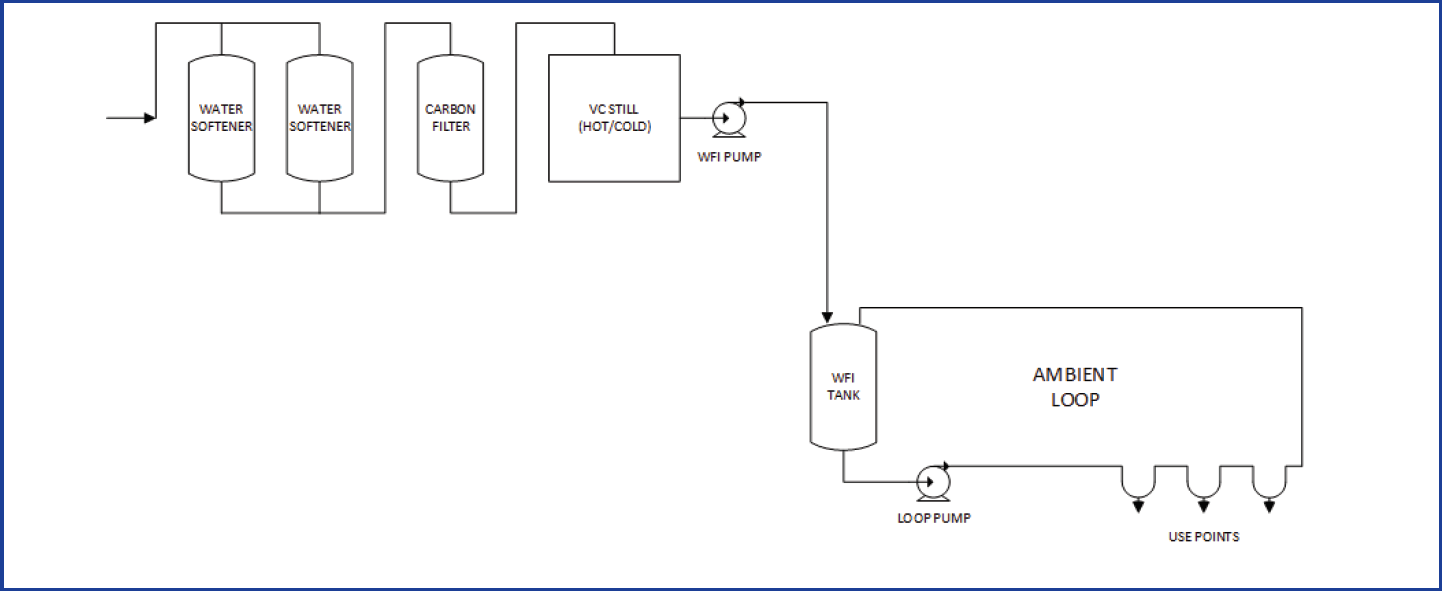

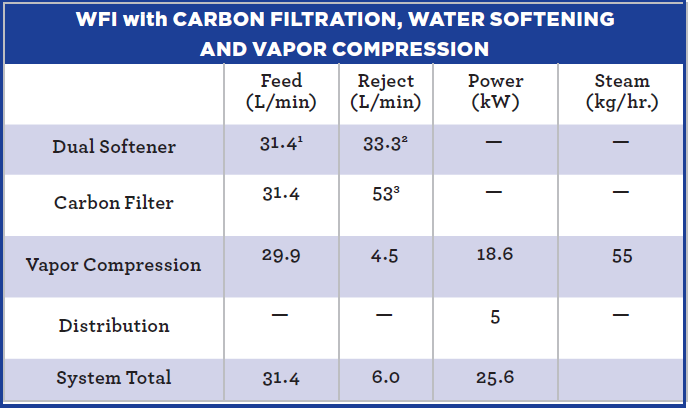

System 3 - Dampfkompressionsdestillation mit Wasserenthärtung und Kohlenstofffiltration als Vorbehandlung

Systembeschreibung

Die Dampfkompression (VC) ist das energieeffizienteste Verfahren zur Wasserdestillation. Bei der Herstellung von heißem WFI (82 °C) benötigt ein Destilliergerät mit mehreren Effekten acht bis zehn Effekte, um mit dem Energieverbrauch einer VC-Anlage konkurrieren zu können. 6 Ein wesentlicher Vorteil des VC-Zyklus, der bei der ME-Destillation nicht gegeben ist, ist die Wärmerückgewinnung bei der Herstellung von Destillat bei Umgebungstemperatur. In diesem Fall verbessert sich der Wirkungsgrad des VC-Kreislaufs weiter und ist mehr als 2,5-mal so hoch wie bei der Produktion von heißem WFI. So kann destilliertes Wasser bei Umgebungstemperatur mit einem viel höheren Wirkungsgrad hergestellt werden. Der Destillator kann durch Betätigung eines Ventils am Rückgewinnungswärmetauscher zwischen dem Umgebungsmodus und der Heißproduktion umgeschaltet werden. Der Vorteil dieses Betriebs ist die Möglichkeit, das Speicher- und Verteilungssystem regelmäßig mit heißem Wasser aus dem Destillierapparat zu sanieren.

der Brennerei. Ein weiterer Vorteil des VC-Kreislaufs besteht darin, dass er in der Regel mit einem vereinfachten Vorbehandlungssystem betrieben werden kann, ohne dass eine Umkehrosmose erforderlich ist. VC-Anlagen arbeiten bei niedrigeren Temperaturen als ME-Anlagen und sind daher weniger anfällig für Ablagerungen und Korrosion. Viele VC-Anlagen, die für die Herstellung von WFI eingesetzt werden, verwenden daher nur eine Enthärtung und eine Kohlenstofffiltration als Vorbehandlung.

In der ME-Anlage führt eine Störung des Speisewasser-Enthärtungssystems zu Ablagerungen auf der Wärmeübertragungsfläche des Speisewassers und zu einem Kapazitätsverlust, der sich jedoch nicht nachteilig auf die Wasserqualität auswirkt. Chlor führt bei hohen Temperaturen zu Spannungsrisskorrosion an Edelstahl, wodurch der Destillator zuerst an Spannungsstellen wie Schweißnähten oder Rohr-Boden-Verbindungen undicht wird. Ammoniakverschleppung macht sich durch eine hohe Leitfähigkeit bemerkbar und lässt sich leicht nachweisen. Ein Vorteil der VC-Destillation ist, dass das destillierte Wasser mit einem höheren Druck als das Speisewasser verarbeitet wird.

Abbildung 3. Ein typisches Dampfkompressionssystem zur Herstellung von destilliertem Wasser bei Umgebungstemperatur mit regelmäßiger Heißdesinfektion des Kreislaufs. (System 3)

Bei normalem Betrieb verlagert sich daher jede Leckage von der destillierten Wasserseite der Wärmeübertragungsfläche zur Speisewasserseite und nicht umgekehrt. Ein Leck in einem der Wärmetauscher macht sich bei der Inbetriebnahme durch eine hohe Leitfähigkeit bemerkbar. In dem zuvor beschriebenen membranbasierten System steht das Speisewasser immer unter einem höheren Druck als das Produktwasser, und ein Verlust der Integrität in einem der Membransysteme oder der EDI wirkt sich negativ auf die Produktwasserqualität aus. Dampfkompressionssysteme wurden in der Vergangenheit wegen des Kompressors kritisiert, einer mechanischen Komponente, die für den ordnungsgemäßen Betrieb notwendig ist. Moderne sanitäre Zentrifugalgeräte mit Direktantrieb und Onboard-Diagnose haben diese Kompressoren sehr zuverlässig gemacht. Die Wartung von Dichtungen und Lagern kann oft durch einen kompletten Austausch des Geräts in wenigen Stunden durchgeführt werden. 7

Kapital-, Betriebs- und Wartungskosten

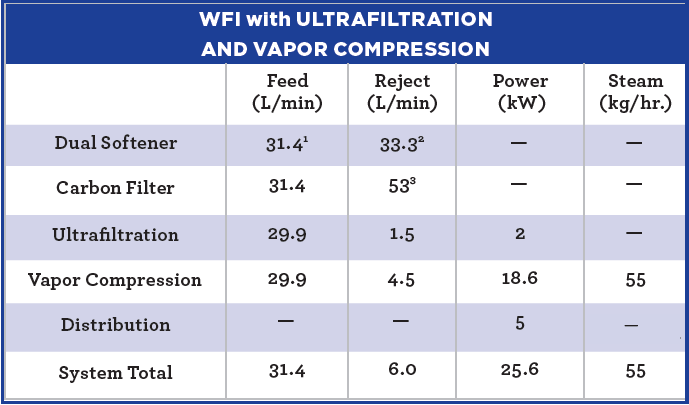

Die Investitionskosten für das VC-System, das als Standard des Herstellers beschrieben wird, können als Referenz für den Vergleich mit alternativen Systemen mit 608.700 € angesetzt werden. Die Kapitalkosten verstehen sich ab Werk und ohne Versand und Installation, aber einschließlich Inbetriebnahme und Validierung. Die gesamten Betriebs- und Wartungskosten für das System werden auf 75.100 € pro Jahr geschätzt. Von den vier untersuchten Systemen hat das VC-System mit Wasserenthärtung und Kohlefiltration die niedrigsten Betriebskosten und die zweitniedrigsten Kapitalkosten (gleich hinter dem membranbasierten System). Das VC-basierte System zur Erzeugung von WFI weist das folgende Energie- und Wasserrückgewinnungsprofil auf:

1Die Durchflussmengebezieht sich nur auf den Normalbetrieb. Regelmäßige Rückspülungen oder Regenerationen sind nicht enthalten.

2 DieseDurchflussmenge wird nur während einer Regenerationsstufe benötigt, die stattfindet, nachdem eine bestimmte Wassermenge den Enthärter durchlaufen hat. Sie ist nicht in der normalen Zufuhrrate zum System enthalten.

3DieserDurchfluss wird nur während eines Rückspül-/Spülschritts benötigt, der in einem vorher festgelegten Intervall erfolgt. Sie ist nicht in der normalen Zufuhrrate zum System enthalten.

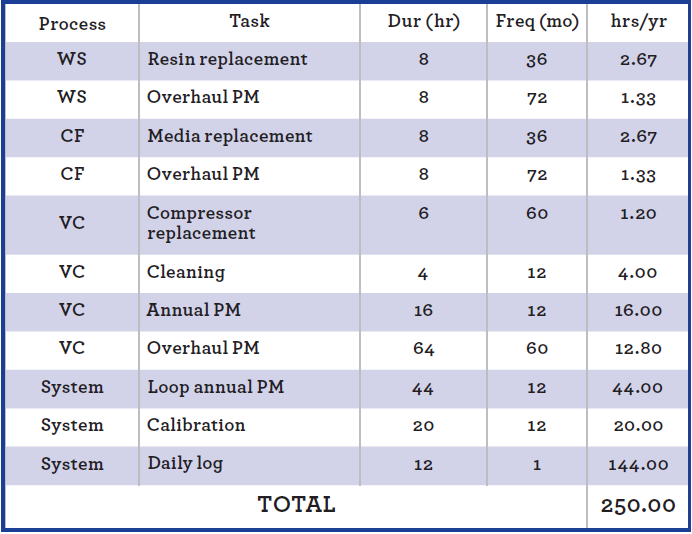

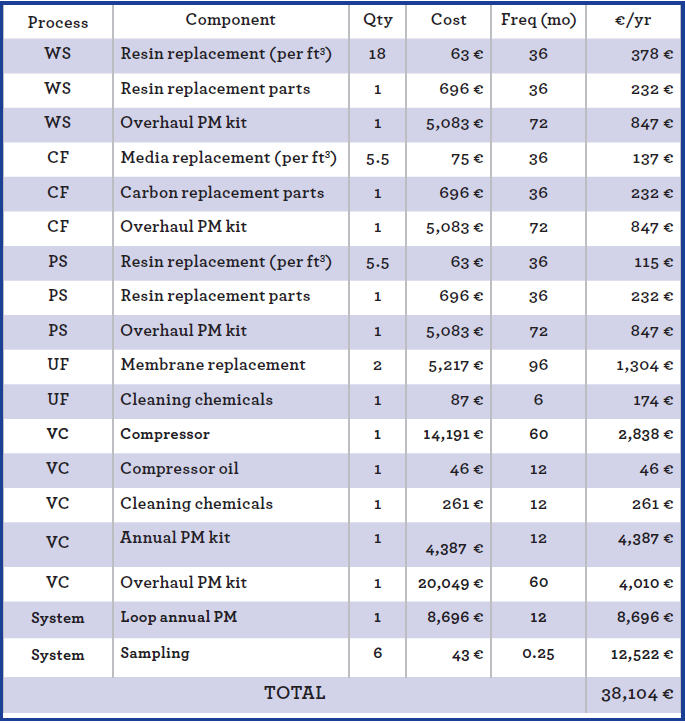

Der Wartungsplan und die zu ersetzenden Teile sind in den Tabellen 5 und 6 aufgeführt. Das System profitiert vom Wegfall der Umkehrosmose und der damit verbundenen Wartung, dem Austausch von Filtern und Membranen sowie einer verbesserten Wasserrückgewinnungsrate.

Tabelle 5. Grundlegender Wartungsplan für das CF/WS/VC-System. (System 3)

Tabelle 6. Ersetzungen für das CF/WS/VC-System. (System 3)

Abbildung 4. Ultrafiltrationsmembranen, die der Dampfkompressionsdestillation vorgeschaltet sind, sorgen für die Entfernung von Schwebstoffen und Bakterien aus dem Speisewasser, ohne die mit der Vorbehandlung durch Umkehrosmose verbundenen Belastungen. (System 4)

System 4 - Dampfkompressionsdestillation mit Wasserenthärtung, Kohlenstofffiltration und Ultrafiltration als Vorbehandlung

Systembeschreibung

Die Destillation wurde kritisiert, da sie nur eine logarithmische Reduktion von 3,0-4,0 ergibt und daher Speisewasser mit mehr als 300 eu/ml anfällig für Endotoxinverschleppung ist. Die Richtlinien sehen vor, dass die Destillation mindestens eine logarithmische Reduktion von 3 ergeben sollte. 8 Eine EPA-Trinkwasserversorgung für eine Destillationsanlage müsste also schon bei der Vorbehandlung außer Kontrolle geraten, um eine solche Endotoxinbelastung zu erzeugen. Die Bioburdenbelastung in den beschriebenen Destillationssystemen wird durch Dampfdesinfektion der Vorbehandlungsbehälter kontrolliert. Trotzdem wird eine Membranbarriere innerhalb des Vorbehandlungssystems die Bioburden in den nachgeschalteten Prozessen reduzieren. In diesem Fall ist die Ultrafiltration eine gute Anwendung, die der Dampfkompression vorausgeht und mehrere Vorteile bietet, während die weniger wünschenswerten Aspekte der RO-Membranen ausgeschlossen werden. Die UF-Membranen entfernen Schwebstoffe, Bakterien und Viren, während sie gelöste Feststoffe durchlassen. Gelöste Feststoffe haben keinen Einfluss auf die VC-Destillation, vorausgesetzt, die kesselsteinbildenden Bestandteile werden in der vorgeschalteten Enthärtungsanlage entfernt. Eine Ausnahme bilden hohe Siliziumdioxidwerte im Speisewasser, die nicht durch eine Erhöhung der Abschlämmung bewältigt werden können, so dass ein Schritt zur Entfernung von Siliziumdioxid erforderlich ist.

Der Begriff Ultrafiltration ist recht allgemein gehalten und bezieht sich auf die Fähigkeit, Partikelgrößen zu entfernen. Um eine Verwechslung mit kartuschenbasierten oder spiralgewickelten Ultrafiltern zu vermeiden, können die in den hier diskutierten fortschrittlichen Wasservorbehandlungssystemen verwendeten Membranen als aus polymerem Material in einer Hohlfaserkonfiguration konstruiert charakterisiert werden. Darüber hinaus weisen die hier diskutierten UF-Membranen die folgenden Eigenschaften auf.

1. UF-Membranen sind chlortolerant, während RO-Membranen dies nicht sind.

2. UF-Membranen werden rückgespült und gespült, während RO-Membranen nicht gespült werden.

3. UF-Membranen sind robuster und haben eine wesentlich längere Lebensdauer als RO-Membranen.

4. Ein typisches UF-System, das mit Stadtwasser betrieben wird, gewinnt mehr als 90 % des Speisewassers zurück.

Kapital-, Betriebs- und Wartungskosten

Die Investitionskosten für das UF/VC-System, das als Standard des Herstellers beschrieben wird, können als Referenz für den Vergleich mit den in Betracht gezogenen alternativen Systemen mit 720.000 € angesetzt werden. Die Kapitalkosten verstehen sich ab Werk und ohne Versand und Installation, beinhalten jedoch Inbetriebnahme, Schulung und Validierung.

Die gesamten Betriebs- und Wartungskosten für das System werden auf 89.700 € geschätzt. Von den vier betrachteten Systemen stellt das UF/VC-System nach dem RO/ME-System die zweitteuersten Investitionskosten dar, bietet aber im Vergleich zum membranbasierten System und dem ME-System erhebliche Betriebsvorteile. Das UF/VC-basierte System zur Erzeugung von WFI weist das folgende Energie- und Wasserrückgewinnungsprofil auf:

1Die Durchflussmengebezieht sich nur auf den Normalbetrieb. Regelmäßige Rückspülungen oder Regenerationen sind nicht enthalten.

2 DieseDurchflussmenge wird nur während einer Regenerationsstufe benötigt, die stattfindet, nachdem eine bestimmte Wassermenge den Enthärter durchlaufen hat. Sie ist nicht in der normalen Zufuhrrate zum System enthalten.

3DieserDurchfluss wird nur während eines Rückspül-/Spülschritts benötigt, der in einem vorher festgelegten Intervall erfolgt. Sie ist nicht in der normalen Zufuhrrate zum System enthalten.

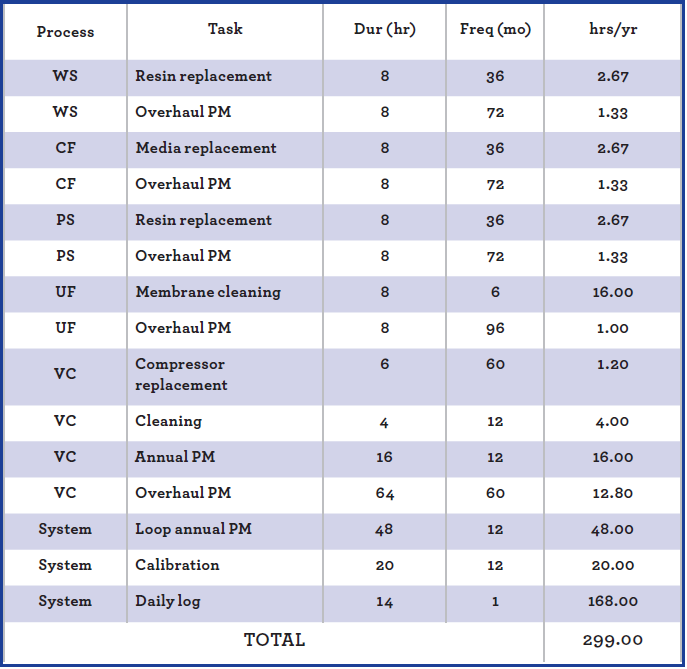

Der Wartungsplan und die zu ersetzenden Teile sind in den Tabellen 7 und 8 aufgeführt. Das System profitiert von dem "Gürtel und Hosenträger"-Ansatz eines membranbasierten Vorbehandlungssystems ohne den für RO erforderlichen Wartungsaufwand.

Tabelle 7. Grundlegender Wartungsplan für das VC/UF-System. (System 4)

Tabelle 8. Ersetzungen für das VC/UF-System. (System 4)

Zusammenfassung

Obwohl immer wieder behauptet wird, dass ein membranbasiertes System niedrigere Kosten für die Herstellung von WFI bietet, ist dies nicht unbedingt der Fall. Die vorstehende Analyse zeigt, dass ein membranbasiertes System zwar Vorteile bei den Kapital- und Betriebskosten gegenüber einem auf mehreren Effekten basierenden System bietet, dasselbe aber nicht unbedingt für ein VC-basiertes System gilt. Die VC-basierten Systeme haben niedrigere Betriebskosten als die membranbasierten Systeme und die Systeme mit mehreren Effekten.

In seiner einfachsten Form bietet ein membranbasiertes WFI-System die Vorteile niedriger Investitionskosten und eines geringen Energieverbrauchs. Wie bereits erwähnt, ist die einfachste Ausführung nicht immer das, was erforderlich ist. Ein membrangestütztes System kann mit doppelter Umkehrosmose, Warmwasserspeicherung, Entgasung, Biomonitoring und anderen Merkmalen ausgestattet sein. In diesem Fall kann der Kapitalkostenvorteil im Vergleich zu einem VC-System vernachlässigbar werden oder ganz entfallen (Systeme 3 und 4). Im Laufe der Zeit sind die Gesamtkosten des membranbasierten Systems höher als die eines VC-basierten Systems (System 3), da die Kosten für Ersatzteile und Arbeitskräfte höher sind. Es ist auch festzustellen, dass das membranbasierte System die höchsten budgetierten Ausfallstunden (714) für Wartung, Desinfektion und Austausch von Teilen aufweist. Angesichts einer Systemnutzung von nur 5.600 Stunden/Jahr wurden keine Kosten für Ausfallzeiten angesetzt.

Die niedrigsten Gesamtbetriebskosten weist das VC-basierte System auf, das mit enthärtetem und kohlegefiltertem Wasser vorbehandelt ist. Das VC-basierte System hat einen erheblichen Energievorteil gegenüber dem ME-System, das WFI bei Umgebungstemperatur durch Wärmerückgewinnung produziert, was bei einem ME-System nicht möglich ist. Das VC-basierte System profitiert auch von einem vereinfachten Vorbehandlungssystem, das keine Umkehrosmose erfordert. Der Wegfall der Umkehrosmose in der Vorbehandlung trägt auch zu geringeren Ausfallzeiten und damit zu einer höheren Online-Verfügbarkeit bei. Die Gesamtwasserrückgewinnung ist bei den VC-basierten Systemen am höchsten. Während die Kapitalkosten der VC-Systeme etwas höher sind als die eines membranbasierten Systems, sind die Betriebskosten bis zu 25 % niedriger. Obwohl das VC-System WFI mit Umgebungstemperatur über einen Wärmerückgewinnungswärmetauscher erzeugt, hat es den Vorteil, dass es kontinuierlich destilliert wird und das Speicher- und Verteilungssystem regelmäßig mit Wärme gereinigt wird.

Das VC-basierte System, bei dem die Ultrafiltration für die Vorbehandlung eingesetzt wird, bietet den Vorteil einer Membranbarriere für eine zusätzliche mikrobielle Kontrolle innerhalb des Systems, ohne den mit RO-Membranen verbundenen Austausch, die Wartung und die Ausfallzeiten.

Tabelle 9. Vergleich der WFI-Produktionssysteme