Wasser für Injektionszwecke - ein wichtiges Hilfsmittel

Die Produktion von Wasser in pharmazeutischer Qualität ist ein wichtiges Spezialgebiet von MECO und unseren Wasseraufbereitungssystemen. MECO erfüllt die Anforderungen verschiedener wichtiger Pharmakopöe-Vorschriften und produziert mit Hilfe hochentwickelter Verfahren und unter der Anleitung und Führung von Wasseraufbereitungsexperten im Durchschnitt täglich über 25 Millionen Liter Wasser in pharmazeutischer Qualität. Dieses Niveau an gereinigtem Wasser (PW) und Wasser für Injektionszwecke (WFI) bedient die kontinuierliche Nachfrage in der Biotechnologie- und Pharmaindustrie.

Was ist WFI (Wasser für Injektionszwecke)?

Wasser für Injektionszwecke (Water for Injection, WFI) ist ein Lösungsmittel, das zur Verdünnung anderer Medikamente oder Lösungen verwendet wird, die in den Körper injiziert werden sollen. Gemäß den Vorschriften darf es nur sehr wenige biologische oder chemische Wirkstoffe enthalten, die das Wachstum von Bakterien oder Mikroorganismen hemmen. Wasser für Injektionszwecke (WFI) wird als pharmazeutisches Vehikel für die intravenöse Verabreichung von Arzneimitteln (parenterale Zubereitungen), aber auch als Flüssigkeitsauffüller nach einer entsprechenden Lösung verwendet. Außerdem kann WFI-Wasser für Inhalationsmedikamente (die direkt in die Lunge eingeatmet werden) und einige Augenheilmittel verwendet werden.

Die Destillation von Wasser für Injektionszwecke (Water for Injection, WFI) wird in erster Linie durch drei verschiedene Herstellungsverfahren erreicht: Mehrfacheffektdestillation, Dampfkompressionsdestillation und membranbasierte Systeme. Bei WFI-Systemen werden in der Regel Hochtemperaturumgebungen (über 80° Celsius) und kontinuierlich zirkulierende Wassersysteme verwendet. Diese Hochtemperaturmethode verhindert das Wachstum von Mikroorganismen im Wasser.

Vergleich von Wasser für Injektionszwecke und gereinigtem Wasser

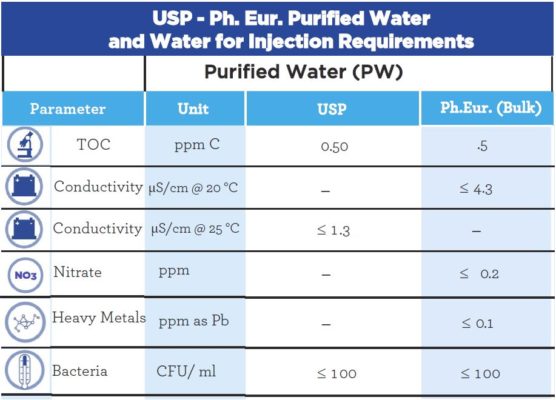

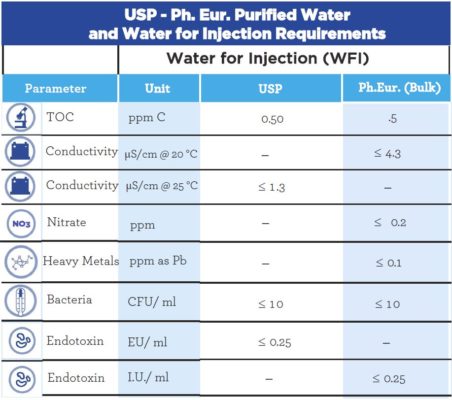

Der Unterschied zwischen Wasser für Injektionszwecke (WFI) und gereinigtem Wasser (PW) beruht auf ihren physikalischen, chemischen und mikrobiologischen Eigenschaften. Diese Kategorien/Anforderungen werden von den Pharmakopöen festgelegt. Ein Vergleich dieser Anforderungen für die US-Pharmakopöe und die Europäische Pharmakopöe ist in den nachstehenden Tabellen dargestellt.

Systeme für gereinigtes Wasser umfassen in der Regel zwei Stufen zur Behandlung des Speisewassers. Die Vorbehandlung ist die erste Stufe, in der die Wasserqualität so verändert wird, dass Schwebstoffe, Härte, Metalle, organische Stoffe/TOC, Verschmutzungen/Kalkablagerungen der nachgeschalteten Komponenten und Desinfektionsmittel (Chlor/Chloramine), die für den Betrieb der nachgeschalteten Anlagen schädlich sein können, reduziert oder entfernt werden. Die zweite Stufe ist die Endaufbereitung, bei der die meisten modernen Systeme vorbehandeltes Wasser in Umkehrosmose-Membranen leiten, bevor es ein Elektrodeionisationsmodul (EDI) oder ein anderes Deionisationsverfahren durchläuft, das das Wasser weiter aufbereitet, um die Leitfähigkeit zu senken.

Systeme für gereinigtes Wasser umfassen in der Regel zwei Stufen zur Behandlung des Speisewassers. Die Vorbehandlung ist die erste Stufe, in der die Wasserqualität so verändert wird, dass Schwebstoffe, Härte, Metalle, organische Stoffe/TOC, Verschmutzungen/Kalkablagerungen der nachgeschalteten Komponenten und Desinfektionsmittel (Chlor/Chloramine), die für den Betrieb der nachgeschalteten Anlagen schädlich sein können, reduziert oder entfernt werden. Die zweite Stufe ist die Endaufbereitung, bei der die meisten modernen Systeme vorbehandeltes Wasser in Umkehrosmose-Membranen leiten, bevor es ein Elektrodeionisationsmodul (EDI) oder ein anderes Deionisationsverfahren durchläuft, das das Wasser weiter aufbereitet, um die Leitfähigkeit zu senken.

Einige Reinstwassersysteme beinhalten jedoch auch eine Destillation, wobei die Dampfkompression die häufigste ist, da sie Umgebungswasser ohne ein externes Kühlmedium erzeugen kann. Gereinigtes Wasser kann in nicht-parenteralen Zubereitungen für die Pharmakologie, einschließlich Tests und Analysen, verwendet werden.

Für die Herstellung von pharmazeutischem Wasser für Injektionszwecke (WFI) gibt es nur drei akzeptable Methoden. Zu den zugelassenen Methoden gehören: die Mehrfacheffektdestillation, die Dampfkompressionsdestillation oder ein membranbasierter Ansatz. In dieser Branche ist WFI das absolut reinste regulierte Wasserprodukt.

Methoden zur Herstellung von WFI

Es gibt drei gängige Systeme, die bei der Herstellung von WFI-Wassersystemen zum Einsatz kommen. Alle umfassen eine Wasserenthärtung und eine Kohlefiltration als Mittel zur Kesselsteinkontrolle und Entchlorung des Speisewassers.

Umkehrosmose mit oder ohne EDI und Mehreffektdestillation (ME): Die Mehrfacheffekt-Destillation ist weltweit die am häufigsten verwendete Methode. Da die Energiekosten bei einer Mehrfach

Effektsystem hoch sein kann, haben Systeme mit größerer Kapazität in der Regel eine größere Anzahl von Effekten, um den Energieaufwand für das System zu verringern. Systeme mit geringerer Kapazität haben möglicherweise nur drei bis fünf Effekte, was zu niedrigeren Kapitalkosten für den Endverbraucher führt. Bei der Destillation mit mehreren Effekten (unter Verwendung höherer Temperaturen) wird das Speisewasser normalerweise mindestens mit Umkehrosmose (RO) vorbehandelt, um gelöste Ionen zu entfernen, die andernfalls Kesselstein oder Korrosion im Destillator fördern würden. Die Umkehrosmoseanlage entfernt effektiv gelöste Ionen, Bakterien, Viren und Schwebstoffe. Die Umkehrosmoseanlage verfügt in der Regel über ein minimales Vorbehandlungssystem, das aus Wasserenthärtung, Kohlefiltration und Patronenfiltration besteht. Dies hilft bei der Entfernung von Härte, Chlor und Schwebstoffen. Angesichts der Betriebsdrücke von RO und ME ist es üblich, das Wasser in einem Zwischenspeicher mit einer Speisewasserpumpe zu speichern. Einige Vorbehandlungssysteme werden regelmäßig chemisch gereinigt. Es können auch Heißwasserreinigungssysteme eingesetzt werden, die jedoch die Investitions- und Betriebskosten erhöhen. Die meisten der noch von ME erzeugten WFI-Systeme speichern das Wasser in einem Heißwassertank und verteilen es heiß an alle Entnahmestellen.

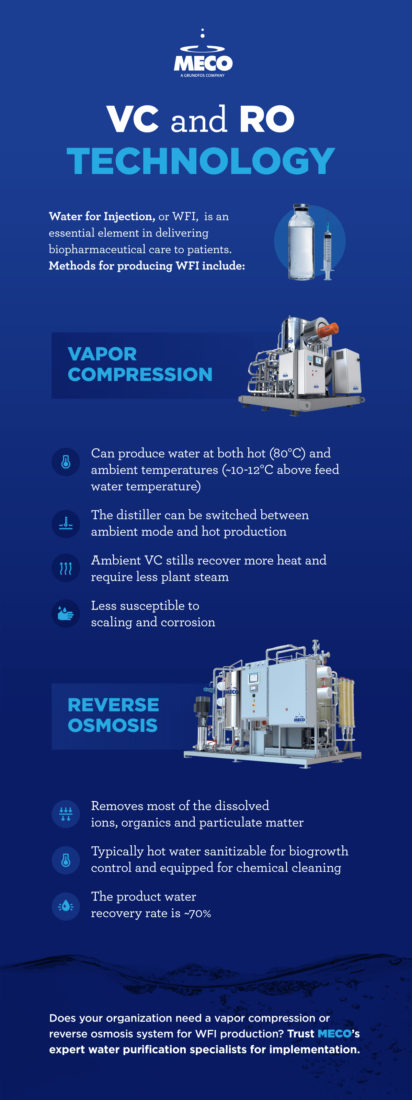

Umkehrosmose / Elektrodeionisation (EDI)/ Ultrafiltration: Es wurden auch andere Systemkonzepte mit Umkehrosmose in Verbindung mit der entsprechenden Vorbehandlung, Deionisierung und Ultrafiltration verwendet. Varianten zum Kern der RO/EDI/UF-Konstruktion können den Einsatz von ultraviolettem Licht, Doppelpass-RO, Membranentgasung und Heißwasser-Sanitisierung aller Komponenten stromabwärts der Desinfektionsmittelentfernungsstufe umfassen. Ähnlich wie bei der Mehrstufen-Destillation dient der Enthärter zur Entfernung von Härte und der Kohlefilter zur Entfernung von Chlor. Durch die Umkehrosmose werden die meisten gelösten Ionen, organischen Stoffe und Partikel entfernt. Die meisten der verbleibenden gelösten Ionen werden durch Elektrodeionisation entfernt. Die Ultrafiltration wird als letzter Schritt eingesetzt, um eventuell noch im Wasser vorhandene biologische Verunreinigungen und Endotoxine zu entfernen. In der Regel kann das System zur Kontrolle des Biowachstums mit heißem Wasser gereinigt werden und ist für die chemische Reinigung/Sanitisierung ausgerüstet. Die Rückgewinnungsrate des Produktwassers liegt bei ca. 70 %, wenn man die Rückspülung und Spülung der Enthärter und des Aktivkohlebehälters sowie den Ausschuss der Umkehrosmoseanlage und der EDI berücksichtigt. Die Lagerung des Wassers erfolgt in der Regel bei Umgebungstemperatur, da das WFI bei Umgebungstemperatur erzeugt wird. Einige Systeme werden regelmäßig chemisch gereinigt/desinfiziert, während andere regelmäßig mit heißem Wasser desinfiziert werden. Einige Erzeugungssysteme werden vor der Einspeisung in den Lagertank auf selbstdesinfizierende Temperaturen aufgeheizt und auf diesen Temperaturen gehalten. Ozon kann auch zur kontinuierlichen Desinfektion des WFI im Lagertank verwendet werden, aber ozonisiertes WFI wird nicht zu den Entnahmestellen geleitet. Es wird mit ultraviolettem Licht zerstört, bevor es verteilt wird.

Vapor Compression (VC) Destillation: Vapor Compression Stills arbeiten bei niedrigeren Temperaturen als Multiple Effect Stills, was sie weniger anfällig für Ablagerungen und Korrosion macht. Daher können sie mit einem vereinfachten Vorbehandlungssystem (in der Regel enthärtetes, entchlortes Speisewasser) betrieben werden, ohne dass eine Umkehrosmose erforderlich ist. Vapor Compression Destillierapparate können Wasser sowohl bei heißen (80°C) als auch bei Umgebungstemperaturen (~10-12°C über der Speisewassertemperatur) produzieren. Der Destillator kann durch Öffnen und Schließen des Ventils um den/die Destillat-Wärmetauscher herum zwischen dem Umgebungsmodus und der Heißproduktion umgeschaltet werden. Eine kalte VC-Destille kann das Lager- und Verteilungssystem regelmäßig mit heißem Wasser aus der Brennerei reinigen, was ein großer Vorteil dieses Systems ist. Ein ambienter VC Still hat den Vorteil, dass er mehr Wärme zurückgewinnt und daher weniger Anlagendampf für den Betrieb benötigt als ein System, das WFI heiß produziert.

Ein weiterer Vorteil der VC-Destillation besteht darin, dass sich jedes Leck im Verdampfer beim Anfahren als hohe Leitfähigkeit bemerkbar macht. Dies liegt daran, dass das destillierte Wasser unter einem höheren Druck verarbeitet wird als das Speisewasser, so dass sich jede Leckage von der Destillationswasserseite der Wärmeübertragungsfläche zur Speisewasserseite ausbreitet (im Gegensatz zur umgekehrten Richtung). In einem membranbasierten System steht das Speisewasser immer unter einem höheren Druck als das Produktwasser, und ein Verlust der Integrität in einem der Membransysteme oder der EDI wirkt sich negativ auf die Wasserqualität aus. In der Vergangenheit wurden Dampfkompressionssysteme wegen des Kompressors kritisiert, einer mechanischen Komponente, die für den ordnungsgemäßen Betrieb notwendig ist. Moderne Fortschritte und Diagnosemöglichkeiten haben diese Kompressoren jedoch sehr zuverlässig gemacht, und die Wartung ist bei Bedarf oft in wenigen Stunden erledigt.

(6) PES3000MSS MECO-Dampfkompressionsdestillationseinheiten mit einer Leistung von jeweils bis zu 3.000 GPH WFI

WFI-Test- und Probenahmeverfahren

Die routinemäßige Entnahme von Proben für TOC, Leitfähigkeit, Bakterien und Endotoxin erfolgt über Probenahmeventile, die sich im gesamten Wassersystem befinden. Hochqualifizierte Techniker entnehmen die Proben und führen die Tests durch, um falsch-positive Ergebnisse zu vermeiden, die auf eine Kontamination während der Entnahme durch unsachgemäße Techniken, schlechte hygienische Gewohnheiten oder unzureichende Sterilisationsmethoden zurückzuführen sind. Die Proben werden dann in einem mikrobiologischen Labor gemäß den verschiedenen Pharmakopöe-Anforderungen getestet, wo das Laborpersonal die Tests so durchführt, dass falsch-positive Ergebnisse aufgrund von Verunreinigungen während der Entnahme durch unsachgemäße Techniken oder schlechte hygienische Gewohnheiten vermieden werden.

Partnerschaft mit MECO

Wasser für Injektionszwecke ist ein wesentlicher Bestandteil des biopharmazeutischen Herstellungsprozesses. Je nach Kapazität, vorhandener Infrastruktur, Risiko, Zuverlässigkeit und Anforderungen an die Energieeffizienz der jeweiligen Anlage können zahlreiche Produktionsmethoden eingesetzt werden. Jedes der verschiedenen Systeme hat seine Vor- und Nachteile, und MECO kann Ihnen helfen, die beste Option für Ihr WFI-System zu finden. Die MECO-Experten für Wasseraufbereitung stehen Ihnen zur Verfügung, um hochtechnische Verfahren zur Herstellung von Water for Injection für die Bedürfnisse jeder Anlage zu implementieren. Kontaktieren Sie unser MECO-Team, um mehr zu erfahren.