L'eau d'injection - un service essentiel

La production d'eau de qualité pharmaceutique est un domaine de spécialisation clé pour MECO et ses systèmes de purification de l'eau. Répondant aux exigences des principales réglementations de la Pharmacopée, MECO assure la production d'eau par le biais de processus hautement techniques, avec les conseils et la direction de spécialistes de la purification de l'eau, avec une moyenne de plus de 25 millions de gallons d'eau de qualité pharmaceutique par jour. Ce niveau de production d'eau purifiée (PW) et d'eau pour injection (WFI) répond à la demande constante de l'industrie biotechnologique et pharmaceutique.

Qu'est-ce que l'eau pour injection ?

L'eau pour injection, communément appelée WFI, est un solvant utilisé pour diluer d'autres médicaments ou solutions qui seront injectés dans le corps. Selon la réglementation, elle ne peut contenir que très peu d'agents biologiques ou chimiques qui inhibent la croissance des bactéries ou des micro-organismes. L'eau pour préparations injectables (EPI) est utilisée comme véhicule pharmaceutique pour administrer des médicaments par voie intraveineuse (préparations parentérales), mais aussi pour reconstituer les fluides après l'ajout d'un soluté approprié. En outre, l'eau pour injection peut être utilisée pour les médicaments par inhalation (respirés directement dans les poumons) et certains produits ophtalmiques (pour la santé des yeux).

La distillation de l'eau pour injection (WFI) est principalement réalisée par trois procédés de fabrication différents : la distillation à effets multiples, la distillation par compression de vapeur et les systèmes à base de membranes. En général, les systèmes WFI utilisent des environnements à haute température (plus de 80° Celsius) et des systèmes d'eau en circulation continue. Cette méthode de température élevée empêche la croissance microbienne dans l'eau.

Comparaison entre l'eau pour préparations injectables et l'eau purifiée

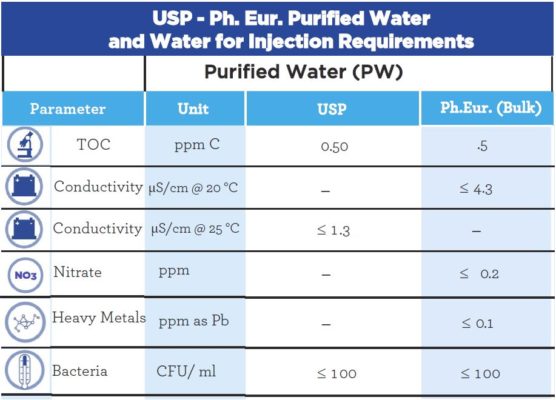

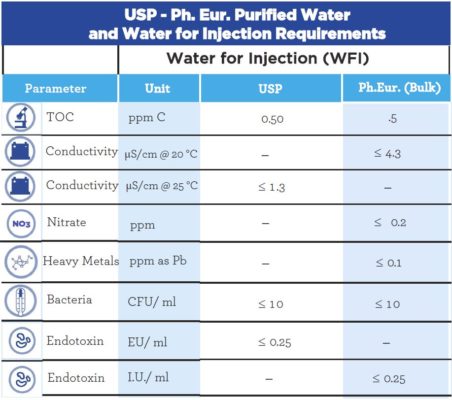

La différence entre l'eau pour préparations injectables (EPI) et l'eau purifiée (EP) repose sur leurs propriétés physiques, chimiques et microbiologiques. Ces catégories/exigences sont déterminées par les pharmacopées et une comparaison de ces exigences pour la pharmacopée américaine et la pharmacopée européenne est présentée dans les tableaux ci-dessous.

Systèmes d'eau purifiée comprennent généralement deux étapes de traitement de l'eau d'alimentation. Le prétraitement est l'étape initiale, qui modifie la qualité de l'eau pour réduire ou éliminer : les solides en suspension, la dureté, les métaux, les matières organiques/TOC, l'encrassement/l'entartrage des composants en aval, et les désinfectants (chlore/chloramines) qui peuvent être nocifs pour les opérations des unités en aval. La deuxième étape est le traitement final, où la plupart des systèmes modernes incluent de l'eau prétraitée qui entre dans des membranes d'osmose inverse avant de passer par un module d'électrodéionisation (EDI) ou un autre processus de déionisation, qui polit encore l'eau pour en réduire la conductivité.

Systèmes d'eau purifiée comprennent généralement deux étapes de traitement de l'eau d'alimentation. Le prétraitement est l'étape initiale, qui modifie la qualité de l'eau pour réduire ou éliminer : les solides en suspension, la dureté, les métaux, les matières organiques/TOC, l'encrassement/l'entartrage des composants en aval, et les désinfectants (chlore/chloramines) qui peuvent être nocifs pour les opérations des unités en aval. La deuxième étape est le traitement final, où la plupart des systèmes modernes incluent de l'eau prétraitée qui entre dans des membranes d'osmose inverse avant de passer par un module d'électrodéionisation (EDI) ou un autre processus de déionisation, qui polit encore l'eau pour en réduire la conductivité.

Cependant, certains systèmes d'eau purifiée incluent la distillation, la compression de vapeur étant la plus courante car elle permet de générer de l'eau ambiante sans nécessiter d'agent de refroidissement externe. L'eau purifiée peut être utilisée dans la préparation non parentérale pour la pharmacologie, y compris les tests et les analyses.

En ce qui concerne l'eau pour injection, il n'existe que trois méthodes acceptables pour la production d'eau pharmaceutique pour injection. Les méthodes approuvées sont les suivantes : la distillation à effets multiples, la distillation par compression de vapeur ou une approche basée sur les membranes. Dans ce secteur, l'eau pour injection est le produit le plus pur qui soit réglementé.

Méthodes de production de WFI

Il existe trois systèmes les plus courants utilisés dans la production de systèmes d'eau WFI. Tous ces systèmes comprennent l'adoucissement de l'eau et la filtration au carbone comme moyen de contrôle du tartre et de déchloration de la source d'eau d'alimentation.

Osmose inverse avec ou sans EDI et distillation à effets multiples (ME) : La distillation à effets multiples est la méthode la plus couramment utilisée dans le monde. Étant donné que les coûts énergétiques d'une

Si le coût d'un système à effets peut être élevé, les systèmes de plus grande capacité auront généralement un plus grand nombre d'effets afin de réduire l'apport d'énergie au système. Les systèmes de plus petite capacité peuvent n'avoir que trois à cinq effets, ce qui se traduit par un coût d'investissement plus faible pour l'utilisateur final. La distillation à effets multiples (utilisant des températures plus élevées) prétraite normalement l'eau d'alimentation au minimum par osmose inverse (OI) afin d'éliminer les ions dissous qui favoriseraient l'entartrage ou la corrosion du distillateur. L'unité d'osmose inverse élimine efficacement les ions dissous, les bactéries, les virus et les solides en suspension. L'unité d'osmose inverse est normalement équipée d'un système de prétraitement minimum comprenant l'adoucissement de l'eau, la filtration sur charbon et la filtration sur cartouche. Cela permet d'éliminer la dureté, le chlore et les particules, respectivement. Compte tenu des pressions de fonctionnement de l'OI et de la ME, il est courant de stocker l'eau dans un réservoir intermédiaire avec une pompe d'alimentation. Certains systèmes de prétraitement sont soumis à un nettoyage chimique périodique. Des systèmes d'assainissement à l'eau chaude peuvent également être utilisés, mais ils augmentent les coûts d'investissement et d'exploitation. La majorité des systèmes WFI de ME Still stockent l'eau dans un réservoir d'eau chaude et la distribuent chaude à tous les points d'utilisation.

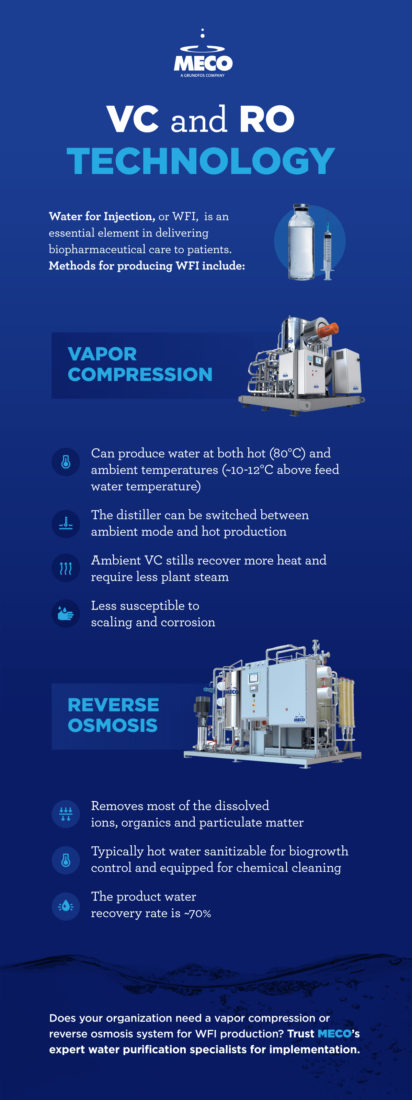

Osmose inverse / électrodéionisation (EDI)/ ultrafiltration : D'autres systèmes ont été utilisés avec l'osmose inverse couplée au prétraitement approprié, à la déionisation et à l'ultrafiltration. Les variantes de la conception de base de l'OI/EDI/UF peuvent inclure l'utilisation de lumière ultraviolette, l'OI à double passage, la dégazéification de la membrane et la désinfection à l'eau chaude de tous les composants en aval de l'étape d'élimination du désinfectant. Comme pour la distillation à effets multiples, l'adoucisseur sert à éliminer la dureté et le filtre à charbon à éliminer le chlore. L'osmose inverse élimine la plupart des ions dissous, des matières organiques et des particules. La plupart des ions dissous restants sont éliminés par électrodéionisation. L'ultrafiltration est utilisée comme étape finale pour éliminer toute charge biologique et endotoxine qui pourrait encore se trouver dans l'eau. Généralement, le système est désinfectable à l'eau chaude pour le contrôle de la croissance biologique et équipé pour le nettoyage chimique/la désinfection. Le taux de récupération de l'eau produite est d'environ 70 %, compte tenu du lavage à contre-courant et du rinçage des adoucisseurs et de la cuve à charbon, ainsi que des rejets de l'OI et de l'EDI. Le stockage de l'eau se fait généralement à température ambiante, car le WFI est généré à température ambiante. Certains systèmes sont périodiquement nettoyés/assainis chimiquement tandis que d'autres sont périodiquement assainis à l'eau chaude. Certains systèmes de production sont chauffés à des températures d'auto-assainissement avant d'alimenter le réservoir de stockage et sont maintenus à ces températures. L'ozone peut également être utilisé pour désinfecter en continu l'eau usée dans le réservoir de stockage, mais l'eau usée ozonée n'est pas envoyée aux points d'utilisation. Une lumière ultraviolette est utilisée pour la détruire avant qu'elle ne soit distribuée.

Distillation par compression de vapeur (VC) : Les distillateurs à compression de vapeur fonctionnent à des températures plus basses que les distillateurs à effets multiples, ce qui les rend moins sensibles à l'entartrage et à la corrosion. Ils peuvent donc fonctionner avec un système de prétraitement simplifié (généralement de l'eau d'alimentation adoucie et déchlorée) sans qu'il soit nécessaire de recourir à l'osmose inverse. Les distillateurs à compression de vapeur peuvent produire de l'eau à la fois à des températures chaudes (80°C) et ambiantes (~10-12°C au-dessus de la température de l'eau d'alimentation). Le distillateur peut être commuté entre le mode ambiant et la production d'eau chaude en ouvrant et en fermant la vanne autour de l'échangeur de chaleur du distillat. Un distillateur VC ambiant (froid) peut périodiquement assainir le système de stockage et de distribution avec de l'eau chaude provenant du distillateur, ce qui constitue un avantage majeur de ce système. Un alambic à CV ambiant est avantageux parce qu'il récupère plus de chaleur et nécessite donc moins de vapeur d'usine pour fonctionner qu'un alambic qui produit de l'eau chaude WFI.

Un autre avantage de la distillation VC est que toute fuite à l'intérieur de l'évaporateur se traduira par une conductivité élevée au démarrage. En effet, l'eau distillée est traitée à une pression plus élevée que l'eau d'alimentation, de sorte que toute fuite progresse du côté eau distillée de la surface de transfert de chaleur vers le côté eau d'alimentation (et non l'inverse). Dans un système à membrane, l'eau d'alimentation est toujours à une pression plus élevée que l'eau de production, et une perte d'intégrité de l'un des systèmes à membrane ou de l'EDI affectera négativement la qualité de l'eau. Historiquement, les systèmes de compression de vapeur ont été critiqués pour leur compresseur, un composant mécanique nécessaire à leur bon fonctionnement. Cependant, les progrès modernes et les diagnostics ont rendu ces compresseurs très fiables et la maintenance est souvent réalisée en quelques heures, si nécessaire.

(6) unités de distillation par compression de vapeur MECO PES3000MSS produisant jusqu'à 3 000 GPH de WFI chacune

Processus de test et d'échantillonnage WFI

L'échantillonnage de routine des niveaux de COT, de conductivité, de bactéries et d'endotoxines est effectué au moyen de vannes d'échantillonnage situées dans l'ensemble du système d'approvisionnement en eau. Des techniciens hautement qualifiés prélèvent les échantillons et effectuent les tests afin d'éviter les résultats faussement positifs dus à une contamination lors du prélèvement par des techniques inappropriées, de mauvaises habitudes d'hygiène ou des méthodes de stérilisation inadéquates. Les échantillons sont ensuite testés dans un laboratoire de microbiologie conformément aux diverses exigences de la pharmacopée. Le personnel du laboratoire effectue les tests de manière à éviter les résultats faussement positifs dus à une contamination lors du prélèvement par des techniques inappropriées ou de mauvaises habitudes hygiéniques.

Partenaire du MECO

L'eau pour injection est un élément essentiel du processus de fabrication biopharmaceutique. De nombreuses méthodes de production peuvent être mises en œuvre en fonction d'un certain nombre de facteurs, notamment la capacité, l'infrastructure existante, le risque, la fiabilité et les exigences en matière d'efficacité énergétique pour chaque installation. Chaque système présente des avantages et des inconvénients, et MECO peut vous aider à trouver la meilleure option possible pour votre système WFI. Les spécialistes de la purification de l'eau de MECO sont à votre disposition pour mettre en œuvre des processus hautement techniques afin de produire de l'eau pour injection répondant aux besoins de n'importe quelle installation. Contactez notre équipe MECO pour en savoir plus.