Agua para inyección: una utilidad crítica

La producción de agua de grado farmacéutico es un área clave de especialidad para MECO y nuestros sistemas de purificación de agua. Cumpliendo los requisitos de varias de las principales normativas de la Farmacopea, MECO suministra producción de agua mediante procesos de alta ingeniería, con la orientación y el liderazgo de especialistas en purificación de agua de nivel experto, con un promedio diario de más de 25 millones de galones de agua de calidad farmacéutica. Este nivel de sistema de Agua Purificada (PW) y Agua para Inyección (WFI) atiende la continua demanda de uso en la industria biotecnológica y farmacéutica.

¿Qué es el agua para inyección (WFI)?

El agua para inyectables, comúnmente denominada WFI, es un disolvente que se utiliza para diluir otros medicamentos o soluciones que se inyectarán en el organismo. Por normativa, puede contener muy pocos agentes biológicos o químicos que inhiban el crecimiento de bacterias o microorganismos. El agua para inyectables (WFI) se utiliza como vehículo farmacéutico para administrar fármacos por vía intravenosa (preparaciones parenterales), pero también como reponedor de líquidos tras un soluto adecuado. Además, el agua WFI puede utilizarse para medicamentos de inhalación (respirados directamente en los pulmones) y algunos productos oftálmicos (salud ocular).

La destilación del agua para inyección (WFI) se consigue principalmente mediante tres procesos de fabricación diferentes: la destilación de efectos múltiples, la destilación por compresión de vapor y los sistemas basados en membranas. Por lo general, los sistemas WFI utilizan entornos de alta temperatura (superior a 80° Celsius) y sistemas de agua en circulación continua. Este método de temperatura elevada impide el crecimiento microbiano en el agua.

Comparación de agua para inyección y agua purificada

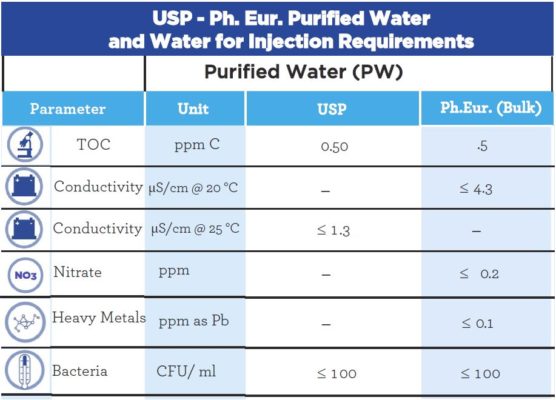

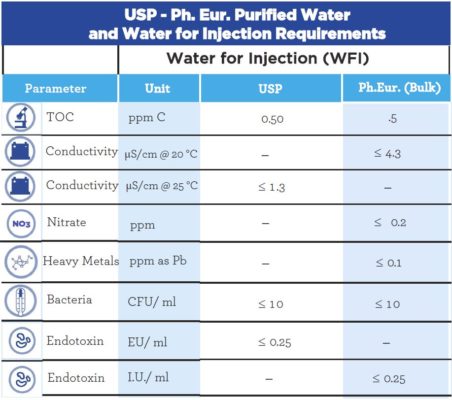

La diferencia entre el Agua para Inyecciones (WFI) y el Agua Purificada (PW) se basa en sus propiedades físicas, químicas y microbiológicas. Estas categorías/requisitos vienen determinados por las farmacopeas y en las tablas siguientes se presenta una comparación de estos requisitos para la farmacopea estadounidense y la farmacopea europea.

Sistemas de agua purificada suelen incluir dos etapas que tratan el agua de alimentación. El pretratamiento es la etapa inicial, que modifica la calidad del agua para reducir o eliminar: los sólidos en suspensión, la dureza, los metales, los compuestos orgánicos/TOC, el ensuciamiento/incrustación de los componentes aguas abajo y los desinfectantes (cloro/cloraminas) que pueden ser perjudiciales para las operaciones de las unidades aguas abajo. La segunda etapa es el tratamiento final, en el que la mayoría de los sistemas modernos incluyen agua pretratada que entra en las membranas de ósmosis inversa antes de pasar por un módulo de electrodesionización (EDI) u otro proceso de desionización, que pule aún más el agua para reducir la conductividad.

Sistemas de agua purificada suelen incluir dos etapas que tratan el agua de alimentación. El pretratamiento es la etapa inicial, que modifica la calidad del agua para reducir o eliminar: los sólidos en suspensión, la dureza, los metales, los compuestos orgánicos/TOC, el ensuciamiento/incrustación de los componentes aguas abajo y los desinfectantes (cloro/cloraminas) que pueden ser perjudiciales para las operaciones de las unidades aguas abajo. La segunda etapa es el tratamiento final, en el que la mayoría de los sistemas modernos incluyen agua pretratada que entra en las membranas de ósmosis inversa antes de pasar por un módulo de electrodesionización (EDI) u otro proceso de desionización, que pule aún más el agua para reducir la conductividad.

Sin embargo, algunos sistemas de Agua Purificada incluyen la destilación, siendo la Compresión de Vapor la más común, ya que puede generar agua ambiental sin necesidad de un medio de refrigeración externo. El Agua Purificada puede utilizarse en la preparación no parenteral para farmacología, incluyendo pruebas y análisis.

En lo que respecta a la WFI, sólo hay tres métodos aceptables para la producción de Agua para Inyección farmacéutica. Los métodos aprobados incluyen: destilación de efecto múltiple, destilación por compresión de vapor o un enfoque basado en membranas. En esta industria, el WFI es el producto de agua absolutamente más puro regulado.

Métodos para producir IFM

Hay tres sistemas más comunes utilizados en la producción de sistemas de agua WFI. Todos ellos incluyen el ablandamiento del agua y la filtración de carbono como medio de control de incrustaciones y decloración de la fuente de agua de alimentación.

Ósmosis Inversa con o sin EDI y Destilación de Efectos Múltiples (ME): La destilación de efecto múltiple ha sido el método más utilizado en todo el mundo. Dado que los costes energéticos en una destilación de efecto múltiple

puede ser elevado, los sistemas de mayor capacidad suelen tener un mayor número de efectos para reducir el aporte de energía al sistema. Los sistemas de menor capacidad pueden tener sólo de tres a cinco efectos, lo que se traduce en un menor coste de capital para el usuario final. La destilación de efectos múltiples (que utiliza temperaturas más elevadas) normalmente pretrata el agua de alimentación como mínimo con ósmosis inversa (OI) para eliminar los iones disueltos que, de lo contrario, favorecerían la formación de incrustaciones o la corrosión del destilador. La unidad de ósmosis inversa elimina eficazmente los iones disueltos, las bacterias, los virus y los sólidos en suspensión. La unidad de ósmosis inversa suele contar con un sistema mínimo de pretratamiento que consiste en ablandamiento del agua, filtración por carbono y filtración por cartucho. Esto ayuda a eliminar la dureza, el cloro y las partículas, respectivamente. Dadas las presiones de funcionamiento tanto de la OI como de la ME, es habitual almacenar el agua en un depósito de almacenamiento intermedio con una bomba de agua de alimentación. Algunos sistemas de pretratamiento están sujetos a limpiezas químicas periódicas. También pueden utilizarse sistemas de saneamiento con agua caliente, pero aumentan los costes de capital y de explotación. La mayoría de los sistemas WFI generados aún por ME almacenan el agua en un depósito caliente y se distribuyen calientes a todos los puntos de uso.

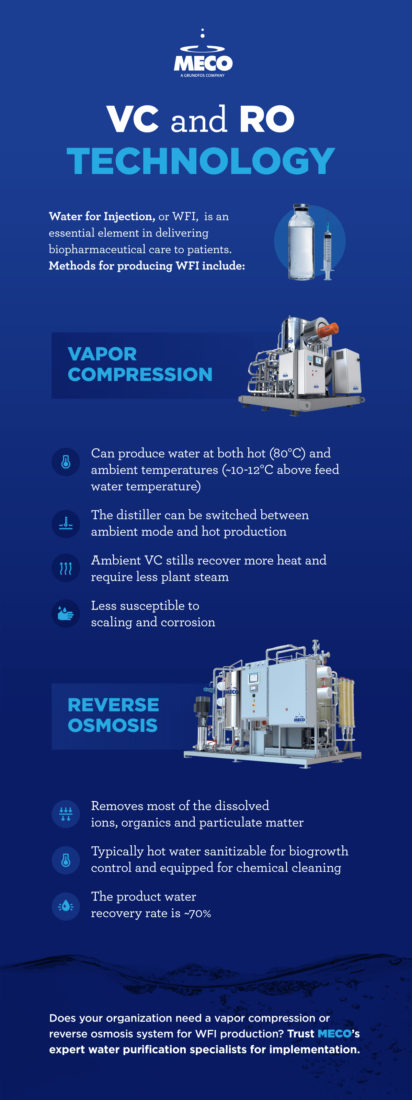

Ósmosis inversa / Electrodesionización (EDI)/ Ultrafiltración: Se han utilizado otros diseños de sistemas con ósmosis inversa combinada con el pretratamiento, la desionización y la ultrafiltración adecuados. Las variantes del núcleo del diseño RO/EDI/UF pueden incluir el uso de luz ultravioleta, RO de doble paso, desgasificación de la membrana e higienización con agua caliente de todos los componentes aguas abajo de la etapa de eliminación del desinfectante. De forma similar a la destilación de efecto múltiple, el ablandador sirve para eliminar la dureza y el filtro de carbón para eliminar el cloro. La ósmosis inversa elimina la mayor parte de los iones disueltos, los orgánicos y las partículas. La mayoría de los iones disueltos restantes se eliminan mediante electrodesionización. La ultrafiltración se utiliza como paso final para eliminar la carga biológica y las endotoxinas que aún pueda haber en el agua. Normalmente, el sistema puede desinfectarse con agua caliente para controlar el crecimiento biológico y está equipado para la limpieza/desinfección química. La tasa de recuperación del agua de producto es de ~70%, teniendo en cuenta el lavado a contracorriente y el enjuague de los ablandadores y el recipiente de carbón, así como el rechazo de la ósmosis inversa y la EDI. El agua suele almacenarse a temperatura ambiente, ya que el WFI se genera a dicha temperatura. Algunos sistemas se limpian/desinfectan periódicamente con productos químicos, mientras que otros se desinfectan periódicamente con agua caliente. Algunos sistemas de generación se calientan hasta temperaturas de autodesinfección antes de alimentar el tanque de almacenamiento y se mantienen a dichas temperaturas. El ozono también se puede utilizar para desinfectar continuamente el WFI en el tanque de almacenamiento, pero el WFI ozonizado no se envía a los Puntos de Uso. Se utiliza una luz ultravioleta para destruirlo antes de su distribución.

Destilación por compresión de vapor (VC): Los destiladores por compresión de vapor funcionan a temperaturas más bajas que los destiladores de efecto múltiple, por lo que son menos susceptibles a la formación de incrustaciones y a la corrosión. Por lo tanto, pueden funcionar con un sistema de pretratamiento simplificado (normalmente agua de alimentación descalcificada y declorada) sin necesidad de ósmosis inversa. Los alambiques de compresión de vapor pueden producir agua tanto a temperatura caliente (80°C) como a temperatura ambiente (~10-12°C por encima de la temperatura del agua de alimentación). El destilador puede ser conmutado entre el modo ambiente y la producción en caliente a través de la apertura y cierre de la válvula alrededor del intercambiador o intercambiadores de calor del destilado. Un VC Still a temperatura ambiente (frío) puede periódicamente higienizar el sistema de almacenamiento y distribución con agua caliente del destilador y es una gran ventaja de este sistema. Un VC Still ambiente es ventajoso porque recupera más calor y por lo tanto requiere menos vapor de la planta para funcionar que uno que produce WFI caliente.

Otro beneficio de la destilación VC es que cualquier fuga dentro del evaporador se presentará como una alta conductividad en el arranque. Esto se debe a que el agua destilada se procesa a una presión más alta que el agua de alimentación, por lo que cualquier fuga progresa desde el lado del agua destilada de la superficie de transferencia de calor hacia el lado del agua de alimentación (y no al revés). En un sistema basado en membranas, el agua de alimentación está siempre a una presión más alta que el agua de producto, y una pérdida de integridad en cualquiera de los sistemas de membranas o en el EDI afectará negativamente a la calidad del agua. Históricamente, los sistemas de compresión de vapor han sido criticados por el compresor, un componente mecánico necesario para su correcto funcionamiento. Sin embargo, los avances y diagnósticos modernos han hecho que estos compresores sean altamente fiables y que el mantenimiento se realice a menudo en cuestión de un par de horas, si es necesario.

(6) unidades de destilación por compresión de vapor PES3000MSS MECO que producen hasta 3.000 GPH de WFI cada una

Proceso de prueba y muestreo de WFI

El muestreo rutinario de los niveles de COT, conductividad, bacterias y endotoxinas se realiza a través de válvulas de muestreo situadas en todo el sistema de agua. Técnicos altamente cualificados recogen las muestras y realizan las pruebas para evitar falsos positivos debidos a la contaminación durante la recogida por técnicas inadecuadas, malos hábitos higiénicos o métodos de esterilización inadecuados. A continuación, las muestras se analizan en un laboratorio de microbiología de acuerdo con los distintos requisitos de la farmacopea, donde el personal del laboratorio realiza las pruebas de forma que se eviten falsos positivos debidos a la contaminación durante la recogida por técnicas inadecuadas o malos hábitos higiénicos.

Asociarse con MECO

El agua para inyección es un elemento esencial en el proceso de fabricación biofarmacéutica. Pueden aplicarse muchos métodos de producción en función de varios factores, como la capacidad, la infraestructura existente, el riesgo, la fiabilidad y los requisitos de eficiencia energética de cada instalación. Cada uno de los distintos sistemas tiene sus pros y sus contras, y MECO puede ayudarle a elegir la mejor opción potencial para su sistema WFI. Los expertos especialistas en purificación de agua de MECO están a su disposición para implementar procesos de alta ingeniería con el fin de lograr la producción de Agua para Inyección para las necesidades de cualquier instalación. Póngase en contacto con nuestro equipo de MECO para obtener más información.