Uma análise dos custos de quatro concepções de sistemas para água para injeção (WFI)

Uma análise do custo de sistemas alternativos para a produção de água para injeção (WFI), incluindo a produção de WFI com base em membranas e sem destilação

Em 2016, a Farmacopeia Europeia (Ph. Eur.) reviu a sua monografia para permitir a "destilação ou um processo de purificação que seja equivalente ou superior à destilação na remoção de químicos e microrganismos". Esta nova norma permite a produção de WFI através de processos de membrana ou ambientais, como a osmose inversa e outras tecnologias adequadas.

No documento abaixo, mergulhe profundamente na análise da MECO de quatro concepções de sistemas diferentes e veja como o custo dos sistemas baseados em membranas se compara ao das tecnologias térmicas.

Não quer fazer scroll? Obtenha a sua cópia descarregável preenchendo o formulário abaixo.

Descarregar uma análise de custos dos sistemas WFI

Revisão dos custos dos sistemas das IFM

A água é um ingrediente importante no processo de fabrico de medicamentos. É considerada uma utilidade crítica e é produzida em várias classificações a granel. A Água Purificada (PW) e a Água para Injeção (WFI) são duas dessas classificações descritas em pormenor em várias Farmacopeias, incluindo as Farmacopeias dos Estados Unidos (EUA), Europeia, Japonesa e Chinesa.

Existem vários métodos de purificação da água disponíveis para as partes interessadas no processo de fabrico de medicamentos. Cada método tem os seus próprios atributos relacionados com a qualidade, o custo total da operação, a fiabilidade, o risco e a sustentabilidade. A Farmacopeia dos EUA permite a produção de WFI por destilação ou por meios que sejam equivalentes ou superiores à destilação. Até recentemente, a Farmacopeia Europeia (Ph. Eur.) exigia a utilização de destilação. Historicamente, a destilação tem sido utilizada para a produção de WFI. Em 2016, a Ph. Eur. reviu a sua monografia para permitir um "processo de purificação equivalente à destilação, como a osmose inversa, associado a

técnicas adequadas".

Houve muita discussão e debate antes da decisão da Ph. Eur. de rever a sua monografia. A revisão proporciona uma harmonização entre a Farmacopeia Europeia e a Farmacopeia dos EUA, uma vez que nenhuma delas impõe agora um método específico de produção. Idealmente, haverá mais oportunidades de inovação no desenvolvimento de técnicas alternativas para a produção de água para injeção. A perceção do risco associado à eliminação da destilação foi um ponto de discórdia apresentado pela Agência Europeia de Medicamentos. 1 Para além da harmonização, as motivações também incluem a sustentabilidade e a redução do custo total. 2 Na sequência das questões levantadas pela EMA em março de 2008, foi publicada uma resposta no início de 2009. 3 Entre outras questões, a resposta criticava a destilação e a sua capacidade de lidar com determinadas águas de alimentação, entradas de calor elevadas e compostos metálicos na água do produto. Na sequência da revisão da monografia da Farmacopeia Europeia, a EMA publicou Perguntas e Respostas sobre a Produção de Água para Injeção por Métodos de Não Destilação - Osmose Inversa e Estratégias de Controlo de Biofilmes. Mais uma vez, a EMA partilhou a principal preocupação relacionada com a qualidade microbiológica da água produzida e os mecanismos de controlo em vigor para minimizar o risco. 4

A afirmação de que a produção de WFI através de um processo de membranas permite reduzir os custos não foi fundamentada. Pode parecer intuitivo que um sistema baseado na destilação custa mais para operar do que um sistema dependente de membranas sem destilação, especialmente se o sistema de destilação é normalmente precedido por um sistema de pré-tratamento baseado em membranas. No entanto, este não é necessariamente o caso. Existem dois métodos de destilação diferentes normalmente utilizados na produção de WFI, o efeito múltiplo e a compressão de vapor. Há uma série de abordagens diferentes baseadas em membranas para a produção de WFI. Cada um destes métodos tem custos de propriedade diferentes.

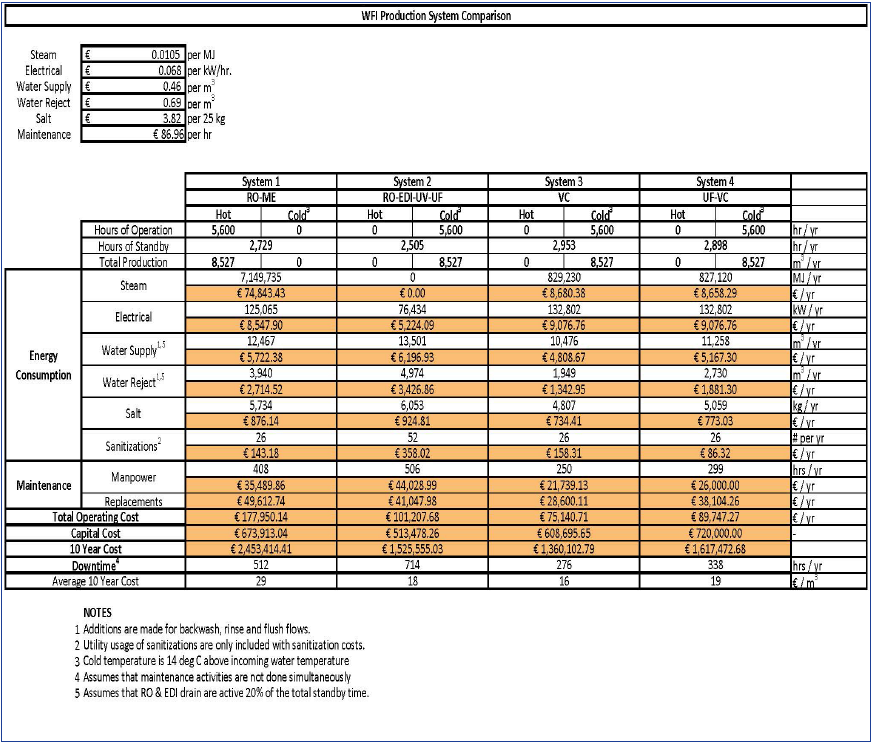

Segue-se uma breve análise dos custos de quatro concepções de sistemas diferentes mas comuns para a produção de WFI. Embora o risco, a fiabilidade e a sustentabilidade sejam factores importantes na avaliação do custo de um sistema, por uma questão de simplicidade e brevidade, não são considerados no âmbito do que se segue. A análise do custo total inclui o primeiro custo de capital, as utilidades operacionais, incluindo vapor, eletricidade, água de alimentação, água de arrefecimento e águas residuais. As peças de substituição, os consumíveis e a mão de obra também estão incluídos.

Ver as nossas soluções farmacêuticas

A produção de WFI baseada na compressão de vapor tem um custo total de propriedade inferior ou equivalente ao de um sistema baseado em membranas e significativamente inferior ao de um sistema típico baseado em múltiplos efeitos. Os exemplos que se seguem ilustram projectos de sistemas relativamente básicos, mas que são normalmente suficientes. As concepções descritas permitem uma poupança de custos de capital de 15% a 28% para um sistema de membranas em relação a um sistema de destilação. No entanto, os custos operacionais são 35% superiores aos de um sistema baseado em VC.

Os quatro projectos de sistemas em análise são normalmente utilizados para a produção de WFI. Cada um tem capacidade para 1.500 litros por hora. O primeiro sistema (Sistema 1) utiliza destilação de múltiplos efeitos com osmose inversa como pré-tratamento. O segundo (Sistema 2) é um sistema baseado em membranas

utilizando osmose inversa seguida de electrodeionização e ultrafiltração. O terceiro sistema (Sistema 3) é um sistema de destilação por compressão de vapor. O quarto sistema (Sistema 4) é um sistema de destilação por compressão de vapor com ultrafiltração como pré-tratamento. Todos os sistemas utilizam o amaciamento da água e a filtração de carbono como meio de controlo de incrustações e de descloração da fonte de água de alimentação. O projeto e os parâmetros de funcionamento de cada sistema têm em conta a mesma qualidade da água de alimentação.

A água de alimentação em todos os exemplos tem uma dureza de 10 grãos de CaCO3. A dureza da água de alimentação, em conjunto com o dimensionamento do amaciador, dita a frequência da regeneração do amaciador com salmoura e os ciclos de retrolavagem e enxaguamento associados. O perfil de funcionamento de cada sistema é considerado como 16 horas por dia, sete dias por semana e 50 semanas por ano. Em cada exemplo, assume-se um abastecimento de água municipal clorada, que cumpre as normas relativas à água potável. Cada sistema em avaliação inicia o tratamento com o amaciamento, embora se reconheça que, em muitos casos, pode ser necessária uma filtragem adicional de partículas. Em qualquer caso, uma análise específica da água de alimentação influenciará a conceção final do sistema. As taxas de recuperação da água do produto podem ser ajustadas em função de vários factores. A presença de cloraminas, sílica ou outros constituintes na água de alimentação pode ditar configurações diferentes das aqui apresentadas.

Os custos de capital, de exploração e de manutenção associados aos sistemas e aos perfis de exploração supracitados são pormenorizados no quadro comparativo 9 de todos os sistemas na página 17.

Segue-se uma descrição pormenorizada de cada sistema com os respectivos custos de capital e de funcionamento:

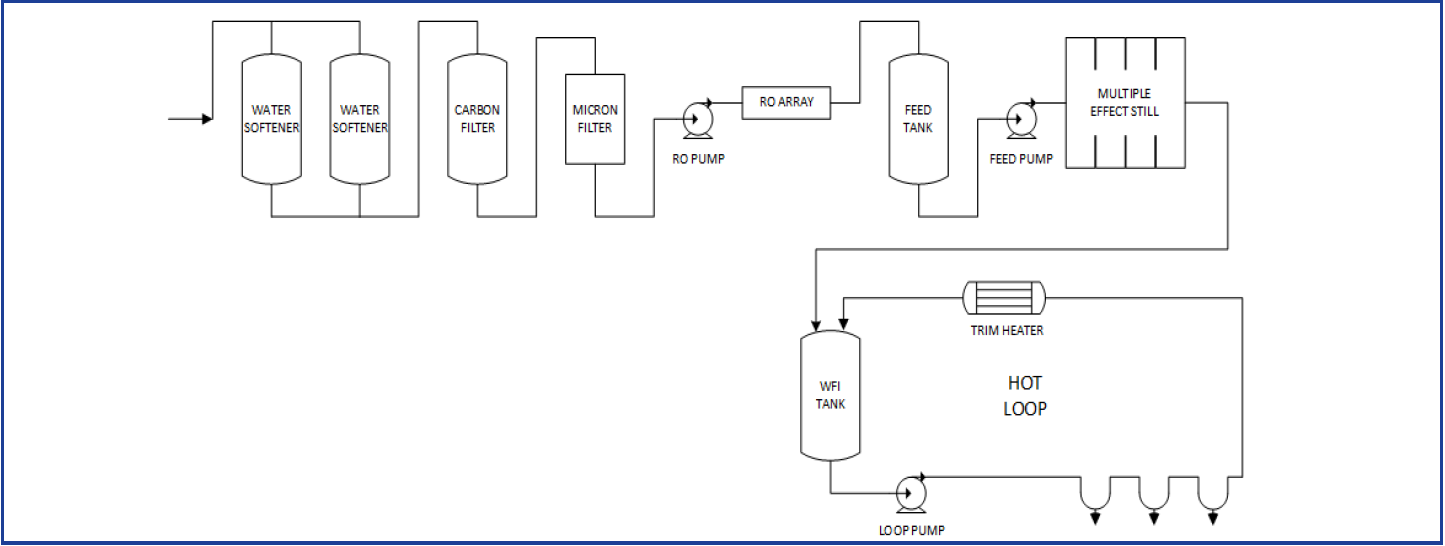

Sistema 1 - Descalcificação da água / Filtragem de carbono / Osmose inversa (não higienizável com água quente) e Destilação de efeitos múltiplos (ME)

Descrição do sistema

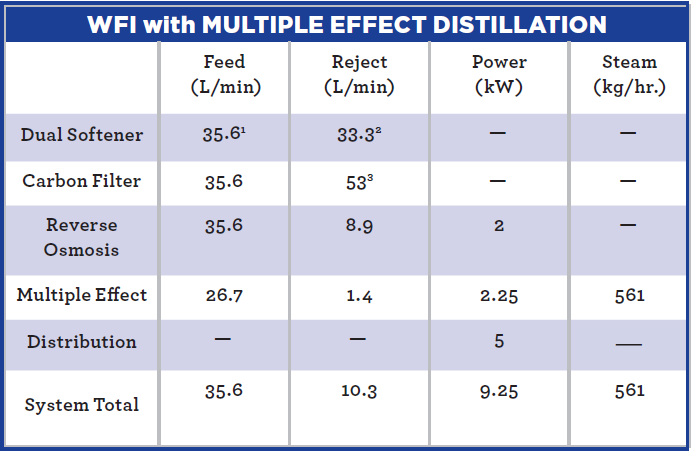

A destilação de efeito múltiplo é o método mais comummente utilizado para a produção de WFI em todo o mundo. A eficiência de um determinado destilador é definida pela sua economia (E) e ditada pelo número de efeitos (colunas) utilizados no projeto. Uma vez que o valor absoluto dos custos de energia num sistema de EM pode ser significativo, os sistemas de maior capacidade terão normalmente um maior número de efeitos para reduzir a entrada de energia no sistema. Por outro lado, os sistemas de pequena capacidade podem ter apenas três a cinco efeitos, resultando num custo de capital mais baixo. O sistema aqui avaliado tem uma capacidade nominal de 1.500 L/h e quatro efeitos, com um consumo de vapor de 561 kg/h.

Dada a elevada temperatura de funcionamento, a destilação de efeito múltiplo tem normalmente a água de alimentação pré-tratada com osmose inversa (OR) para remover iões dissolvidos que, de outra forma, promoveriam a incrustação ou a corrosão no destilador. A unidade de OR remove eficazmente iões dissolvidos, bactérias, vírus e sólidos em suspensão. É importante notar que, embora a qualidade da água de alimentação seja melhorada por RO, a melhoria não é necessária para fornecer qualidade WFI de destilado do ME, mas apenas para proteger o destilador da formação de incrustações e corrosão. A formação de incrustações acumular-se-á no lado da água de alimentação da superfície de transferência de calor e o seu efeito prejudicial é reduzir a quantidade de destilado produzido, não a qualidade. Como tal, a qualidade do destilado é independente do pré-tratamento. A mudança de fase, o sistema de separação e a temperatura do destilador separam efetivamente as impurezas e destroem os microrganismos.

A unidade de OR terá normalmente como pré-tratamento mínimo o amaciamento da água, a filtragem por carvão e a filtragem por cartucho para a remoção da dureza, do cloro e das partículas, respetivamente. Uma unidade RO de passagem única, a funcionar com uma alimentação média de água municipal, terá um consumo de energia de 2,25 quilowatts e uma recuperação de água do produto de 75%, com 25% a serem continuamente drenados. O sistema de pré-tratamento não pode ser higienizado com água quente, mas está previsto para uma limpeza química de rotina. Dadas as pressões de funcionamento de RO e ME, é prática comum incluir um tanque de armazenamento intermédio com uma bomba de água de alimentação. Neste exemplo, o sistema de pré-tratamento e o sistema de armazenamento intermédio são mantidos através da utilização de limpeza química. Um sistema higienizável de água quente poderia ter sido usado, mas teria aumentado os custos de capital e de operação. O produto de WFI do ME é produzido e armazenado quente num tanque de 4.000 litros, mantido quente a 80 graus C através do uso de um aquecedor de acabamento e distribuído para o circuito de WFI.

Figura 1. Um sistema típico de destilação de múltiplos efeitos com pré-tratamento por osmose inversa produzindo e armazenando água quente (80 graus C) de água quente. (Sistema 1)

Custos de capital, de funcionamento e de manutenção

Embora as especificações variem, o custo de capital do sistema ME descrito como padrão do fabricante pode ser orçamentado em 673.900 € para referência em comparação com sistemas alternativos que estão a ser considerados. O custo de capital citado é Ex Works. Não inclui o transporte e a instalação, mas inclui a colocação em funcionamento, a formação e a execução dos protocolos IQ e OQ. Os custos totais de funcionamento e manutenção do sistema são estimados em 177 957 euros por ano. Dos quatro sistemas considerados, este representa o custo total de propriedade mais elevado.

O sistema de produção como um todo tem o seguinte perfil de recuperação de energia e água:

1Ataxa de alimentaçãoé baseada apenas no funcionamento normal. Não inclui retrolavagens ou regenerações periódicas.

2Estecaudal só é necessário durante um passo de regeneração que ocorre depois de um volume predeterminado de água ter passado pelo descalcificador. Não está incluído no caudal normal de alimentação do sistema.

3Estecaudal só é necessário durante um passo de retrolavagem/enxaguamento que ocorre num intervalo pré-determinado. Não está incluído no caudal normal de alimentação do sistema.

Esta conceção do sistema é mais atractiva quando as quantidades de WFI necessárias são pequenas ou intermitentes e os custos de capital podem ser minimizados através da utilização de um pequeno destilador com um número mínimo de efeitos (três-cinco). Neste caso, o valor absoluto dos custos de funcionamento é menos significativo. Esta conceção é frequentemente considerada uma abordagem altamente fiável, considerando a utilização de um sistema de pré-tratamento por membrana antes da destilação. Embora isso possa ser verdade até certo ponto, como observado anteriormente, a qualidade da água do ME é relativamente independente da qualidade do pré-tratamento. O papel principal do sistema de membranas é proteger o sistema de ME da incrustação das superfícies da água de alimentação e, assim, evitar tempos de paragem. A incrustação da superfície de transferência de calor do sistema de destilação diminuirá a capacidade, mas não a qualidade da água do produto. Outro equívoco comum é que a mesma água é destilada muitas vezes e, portanto, a destilação ME é inerentemente mais pura do que outros métodos. É fácil perceber o mal-entendido, uma vez que existem várias colunas e as unidades são referidas como "efeito múltiplo". De facto, cada coluna destila uma porção da água de alimentação apenas uma vez, e esse destilado é então colocado em cascata em fase líquida através de efeitos sucessivos sem destilação adicional e para o condensador. O destilado de uma unidade ME não é mais destilado ou puro do que o de qualquer outra unidade ME ou VC.

O calendário de manutenção e os componentes de substituição são apresentados nas tabelas 1 e 2 e são atribuídos à substituição do filtro de cartucho e da membrana no sistema de pré-tratamento de osmose inversa, bem como à substituição de juntas em todo o sistema e às limpezas associadas à desmontagem e remontagem. A frequência das substituições do filtro de cartucho e da membrana será em grande parte função da qualidade da água de alimentação e será específica para cada instalação no local.

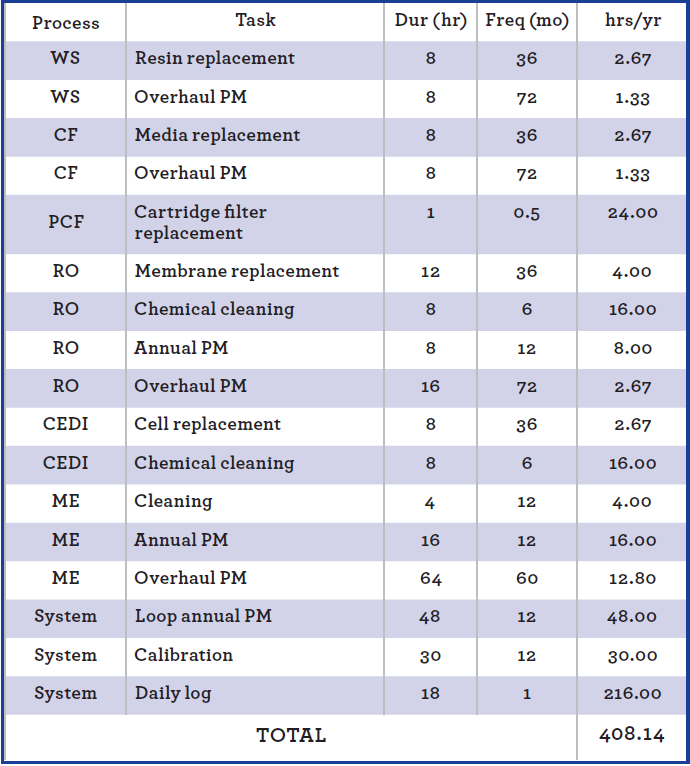

Tabela 1. Programa básico de manutenção do sistema RO/ME. (Sistema 1)

Sistema 2 - Osmose inversa higienizável com água quente / Electrodeionização / Ultrafiltração / Luz ultravioleta / Ozonização

Descrição do sistema

A destilação não é o único meio pelo qual a qualidade da água WFI pode ser alcançada. Foram utilizados numerosos projectos de sistemas que utilizam a osmose inversa com o pré-tratamento, a desionização e a ultrafiltração adequados. As variantes ao núcleo da conceção RO/EDI/UF podem incluir a utilização de ozono, luz ultravioleta, RO de dupla passagem, um circuito de água quente e outros componentes.

Tabela 2. Substituições do sistema RO/ME. (Sistema 1)

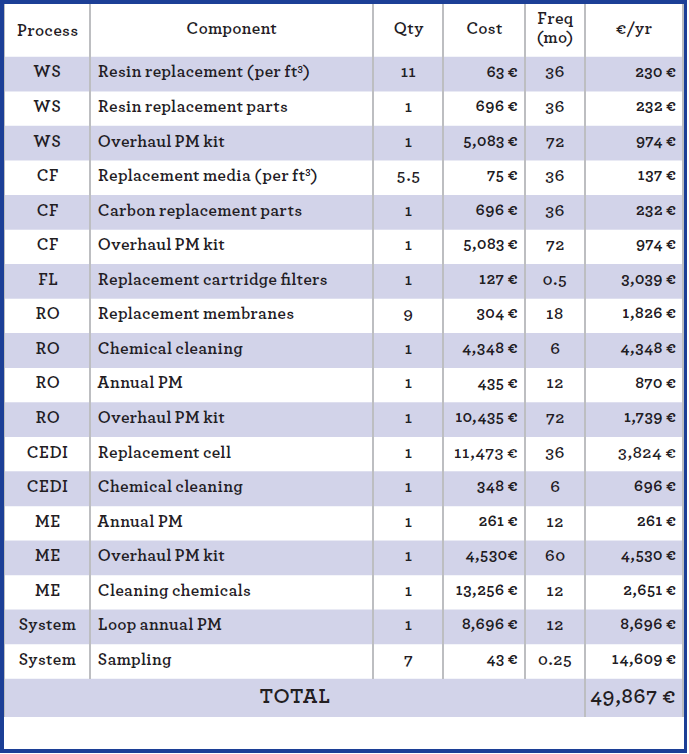

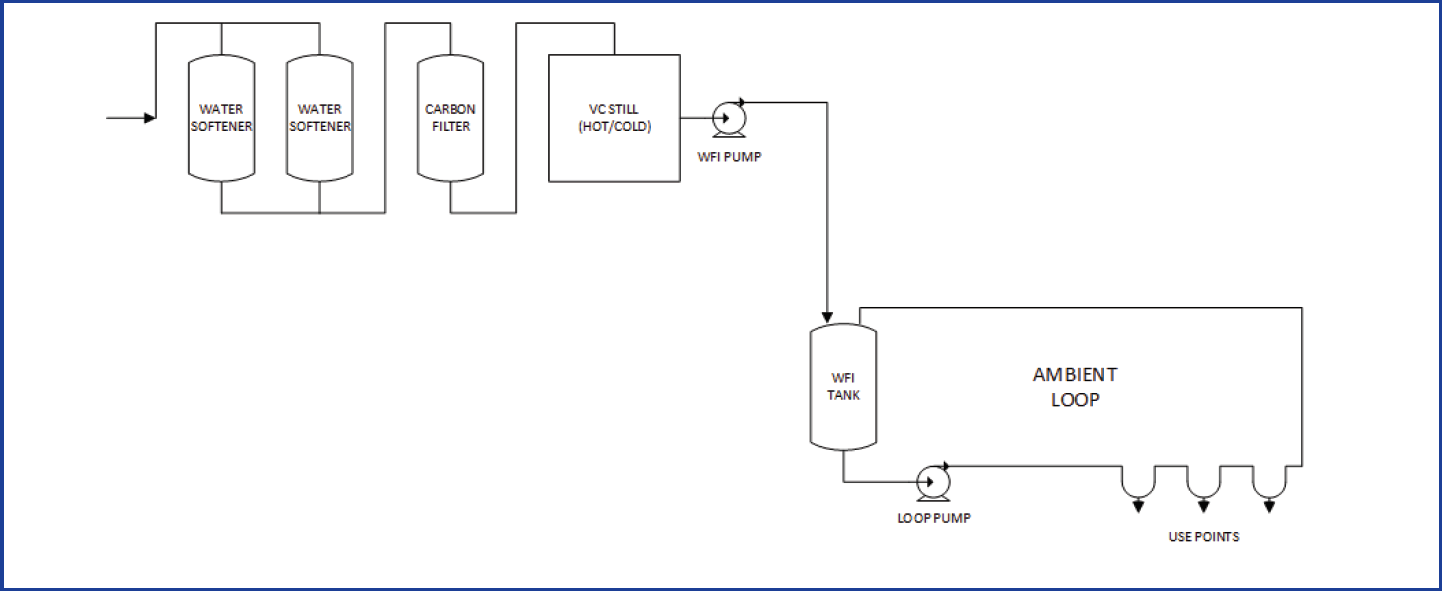

O sistema aqui avaliado utiliza amaciamento, filtração por carbono e filtração por cartucho como pré-tratamento antes da osmose inversa de passagem única, seguida de electrodeionização e ultrafiltração. À semelhança do sistema anteriormente descrito, o amaciador serve para remover a dureza e o filtro de carbono serve para o cloro, enquanto a OR remove iões dissolvidos, substâncias orgânicas e partículas. Uma vez que as membranas de OR não removem 100% dos iões dissolvidos, a água do produto da OR é alimentada a um sistema de electrodeionização para polimento dos iões restantes. A ultrafiltração é utilizada como um passo final de polimento para remover quaisquer compostos orgânicos que possam permanecer no sistema. O sistema pode ser higienizado com água quente para a destruição de bactérias e está equipado com dispositivos para limpeza química. O sistema em avaliação está dimensionado para 1.500 L/h e consome 9 kW em funcionamento normal, excluindo a higienização com água quente, que consome 90 kW. A taxa de recuperação de água do produto é de 67,5%, considerando a retrolavagem e o enxaguamento dos amaciadores e do reservatório de carbono, bem como a rejeição do RO e EDI. Para esta conceção, o ozono é utilizado no armazenamento da água do produto, enquanto a luz ultravioleta é utilizada para a destruição do ozono. Existem inúmeras variações e opções que podem ser empregues na conceção de um sistema baseado em membranas, incluindo injeção química, desgaseificação de membranas, RO de dupla passagem e membranas UF cerâmicas, bem como armazenamento e distribuição de água quente, entre outras. Estas opções normalmente aumentam o custo de capital do sistema sem reduzir o custo operacional contínuo.

Como tal, o sistema básico anteriormente descrito representa uma abordagem agressiva em termos de custos para efeitos comparativos. Deve também notar-se que, em sistemas pequenos como o que está a ser discutido, a adição de instrumentação e válvulas para análise de tendências, biomonitorização, amostragem intermédia e outras necessidades operacionais pode aumentar substancialmente o custo do sistema. Num esforço conservador para avaliar o custo de capital diferencial, muitas destas opções são aqui excluídas. Reconhece-se também que a utilização de ozono pode não ser desejável e, nesse caso, o circuito de armazenamento e distribuição utilizaria permutadores de calor para aquecimento e arrefecimento, com o capital e a energia associados.

Figura 2. Um sistema básico de produção de WFI baseado em membranas, utilizando osmose inversa, electrodeionização e ultrafiltração, com ozonização e destruição por UV à temperatura ambiente. (Sistema 2)

Em contraste com a conceção de um sistema que incorpora a destilação, a qualidade da água WFI num sistema baseado em membranas como este não é gerada num único passo, utilizando uma mudança de fase. Num sistema baseado em membranas, as membranas RO, a unidade EDI e o sistema UF servem cada um para remover um conjunto específico de constituintes da água, e a eficácia de cada um depende diretamente da qualidade da água de alimentação gerada pelo componente a montante. Foi dito que "É a manutenção da qualidade essencial do fluxo de alimentação que é a chave para o desempenho correto da operação de OR ou destilação. Nem a destilação nem a OR são o espetáculo completo". Embora isto possa ser verdade até certo ponto, comparativamente, a qualidade da água destilada é relativamente independente da qualidade da água de alimentação, enquanto a qualidade da água do sistema de membranas depende diretamente e é influenciada pela qualidade da água de alimentação para cada operação da unidade. Num sistema de produção de água potável com membranas, cada um dos três componentes principais do processo (RO/EDI/UF) é fundamental para obter a qualidade final da água. Uma falha em qualquer um dos componentes terá um impacto adverso na qualidade da água a jusante. A intervenção normal do operador e a manutenção associadas a um sistema baseado em membranas serão mais elevadas do que as de um sistema baseado em destilação. As incrustações biológicas e de partículas nos filtros de cartucho e nas membranas de osmose inversa exigem a higienização com água quente, a limpeza química e a substituição dos elementos. A utilização de luz ultravioleta para destruição do ozono ou dentro do próprio sistema de geração exigirá a substituição das mangas de quartzo e das lâmpadas UV. A frequência das substituições e da higienização do sistema influenciará a mão de obra e o custo de substituição dos componentes. 5

Considerando a interdependência da osmose inversa, electrodeionização, ultrafiltração, ozonização e destruição por UV na qualidade final da água, os requisitos de amostragem e calibração serão mais elevados para uma abordagem baseada em membranas.

Ver as nossas soluções farmacêuticas

Custos de capital, de funcionamento e de manutenção

O custo de capital do sistema de membranas descrito como padrão do fabricante pode ser considerado como 513 480 euros para referência, em comparação com os sistemas alternativos considerados. O custo de capital é Ex Works e exclui o transporte e a instalação, mas inclui a entrada em funcionamento e a validação. Embora os preços dos diferentes fabricantes possam variar, os custos de todos os sistemas aqui apresentados são do mesmo fabricante, numa tentativa de fornecer diferenças de custo relativas que sejam comparativamente exactas. Além disso, o sistema de membranas descrito no Sistema 2 representa um projeto bastante básico e normalizado. Reconhece-se que existem muitos desvios ao projeto básico que poderiam atingir a mesma qualidade de água. No entanto, essas variantes aumentariam o custo de capital e a complexidade, com os impactos associados à operação.

Os custos totais de funcionamento e manutenção do sistema são estimados em 101 200 euros por ano. Dos quatro sistemas considerados, o sistema baseado em membranas aqui descrito representa o custo de capital mais baixo, mas os custos de funcionamento e manutenção são os segundos mais elevados.

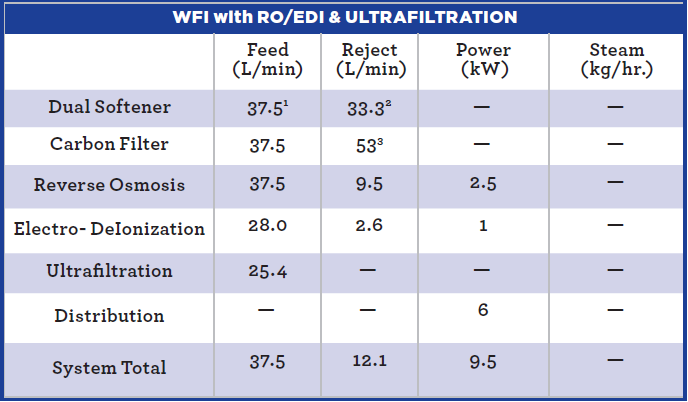

O sistema de membranas descrito tem o seguinte perfil de recuperação de energia e água:

1Ataxa de alimentaçãoé baseada apenas no funcionamento normal. Não inclui retrolavagens ou regenerações periódicas.

2Estecaudal só é necessário durante um passo de regeneração que ocorre depois de um volume predeterminado de água ter passado pelo descalcificador. Não está incluído no caudal normal de alimentação do sistema.

3Estecaudal só é necessário durante um passo de retrolavagem/enxaguamento que ocorre num intervalo pré-determinado. Não está incluído no caudal normal de alimentação do sistema.

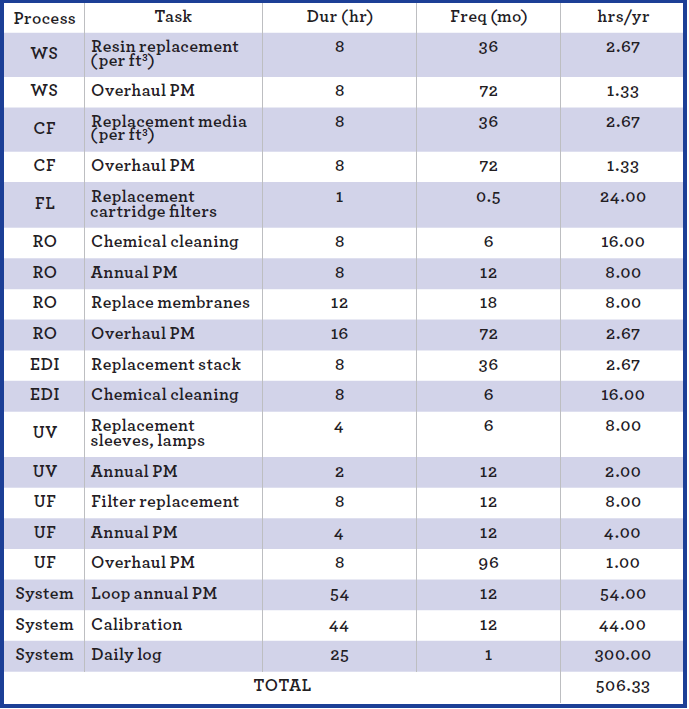

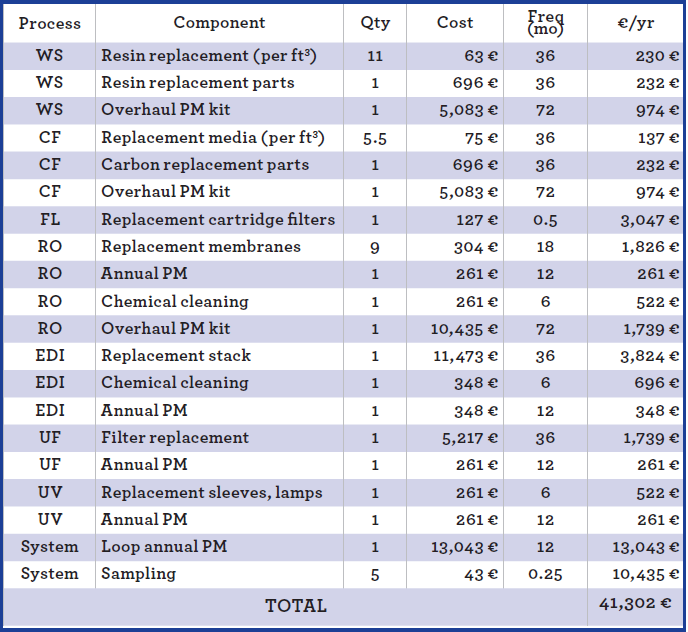

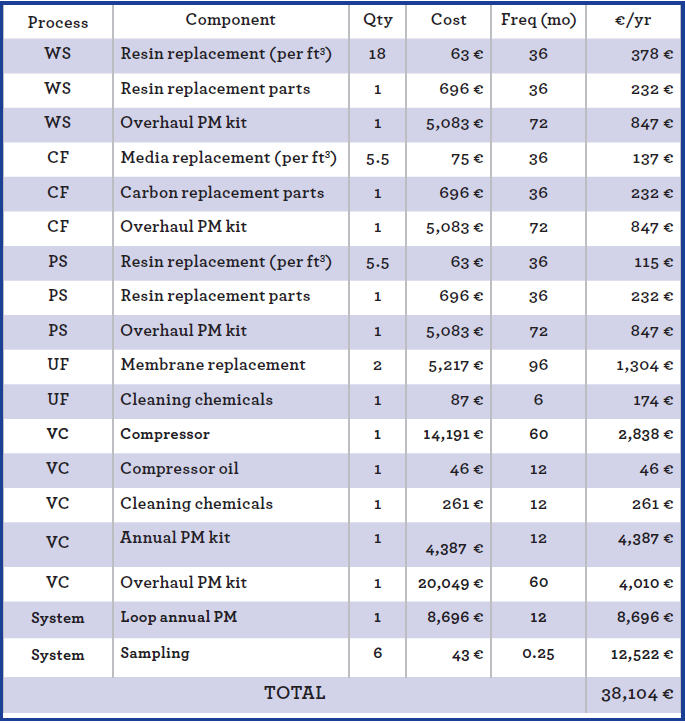

O calendário de manutenção e os itens de substituição são fornecidos nas tabelas 3 e 4 e são em grande parte atribuíveis às substituições do filtro de cartucho, da membrana e da célula EDI, bem como às substituições de juntas em todo o sistema e às limpezas associadas à desmontagem e remontagem.

Tabela 3. Programa de manutenção básica para o sistema RO/EDI/UF. (Sistema 2)

Tabela 4. Substituições para o sistema RO/EDI/UF. (Sistema 2)

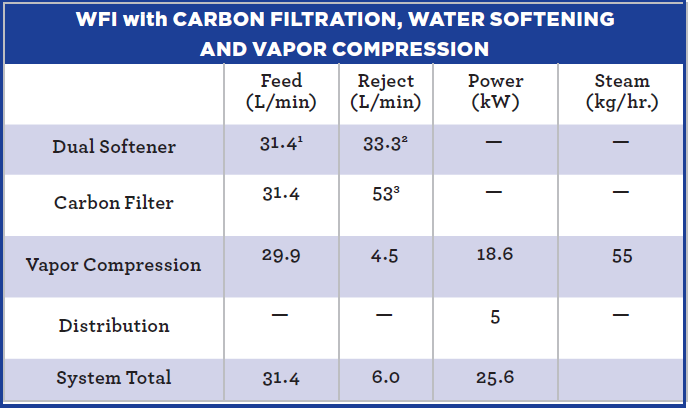

Sistema 3 - Destilação por compressão de vapor com amaciamento de água e filtração de carbono como pré-tratamento

Descrição do sistema

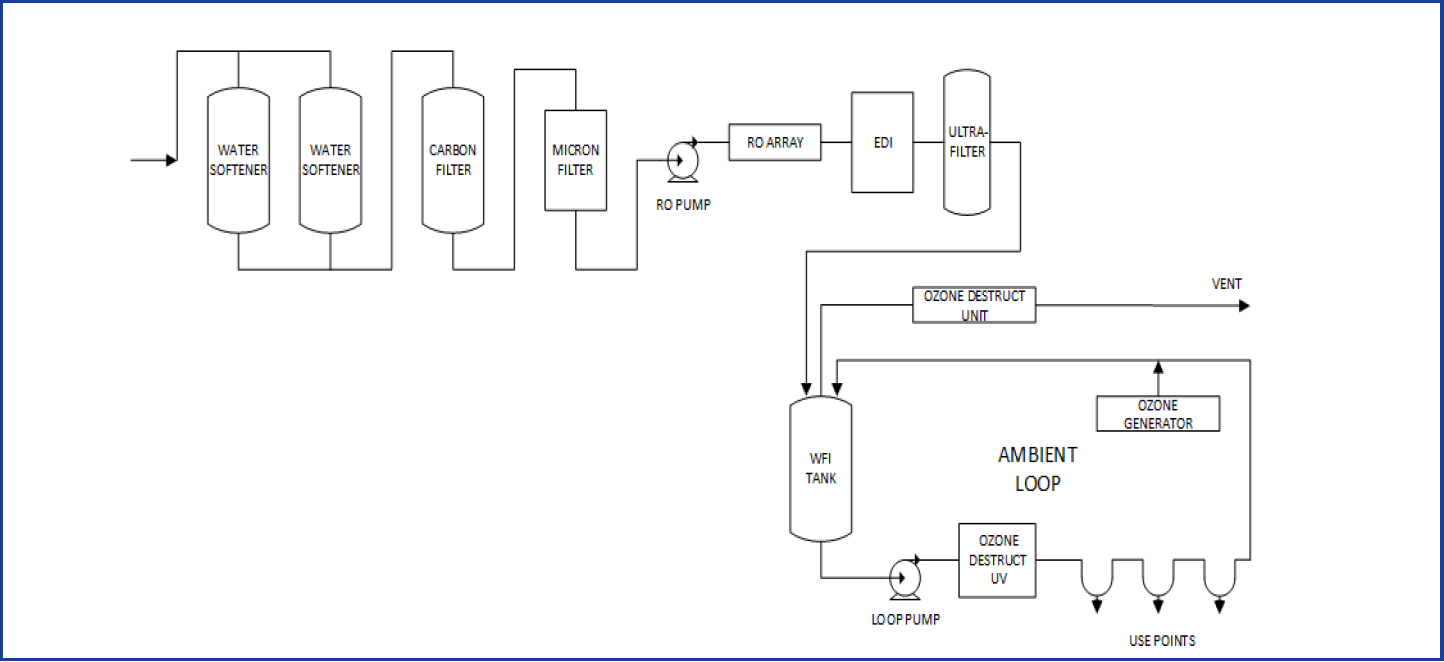

A compressão de vapor (VC) é o meio mais eficiente em termos energéticos para destilar água. Para produzir WFI quente (82 graus C), um destilador de múltiplos efeitos necessitará de oito a dez efeitos para competir com o consumo de energia de uma instalação de VC. 6 Uma vantagem significativa do ciclo VC que não está disponível na destilação ME é a recuperação de calor associada à produção de destilado à temperatura ambiente. Neste caso, a eficiência do ciclo de VC melhora ainda mais, sendo mais de 2,5 vezes superior à da produção de WFI quente. Como tal, a água destilada pode ser produzida à temperatura ambiente com uma eficiência muito mais elevada. O destilador pode ser comutado entre o modo ambiente e a produção a quente através da atuação da válvula em torno do permutador de calor de recuperação. A vantagem desta operação é a capacidade de higienizar periodicamente o sistema de armazenamento e distribuição com água quente do destilador.

do destilador. Outra vantagem do ciclo VC é o facto de, normalmente, poder operar num sistema de pré-tratamento simplificado, sem necessidade de osmose inversa. As instalações VC funcionam a temperaturas mais baixas do que as unidades ME e são, por isso, menos susceptíveis a incrustações e corrosão. Como tal, muitas instalações de VC utilizadas na produção de WFI utilizam apenas o amaciamento e a filtragem de carbono como pré-tratamento.

No sistema ME, uma perturbação no sistema de amaciamento da água de alimentação resultará na formação de incrustações na superfície de transferência de calor da água de alimentação e numa perda de capacidade, mas isto não é prejudicial para a qualidade da água. O cloro provoca a fissuração por corrosão sob tensão do aço inoxidável a altas temperaturas, provocando fugas no destilador em áreas de tensão, como soldaduras ou juntas de chapa tubo a tubo. O transporte de amoníaco apresenta-se como uma condutividade elevada e é facilmente detetável. Uma das vantagens da destilação VC é o facto de a água destilada ser processada a uma pressão superior à da água de alimentação.

Figura 3. Um sistema típico de compressão de vapor que produz água destilada à temperatura ambiente com higienização periódica a quente do circuito. (Sistema 3)

Como tal, em funcionamento normal, qualquer fuga progride do lado da água destilada da superfície de transferência de calor para o lado da água de alimentação, e não o contrário. Uma fuga em qualquer um dos permutadores apresentar-se-á como uma condutividade elevada no arranque. No sistema baseado em membranas descrito anteriormente, a água de alimentação está sempre a uma pressão mais elevada do que a água do produto, e uma perda de integridade em qualquer um dos sistemas de membranas ou no EDI terá um impacto negativo na qualidade da água do produto. Os sistemas de compressão de vapor têm sido historicamente criticados por causa do compressor, um componente mecânico necessário para o funcionamento correto. Os modernos dispositivos centrífugos sanitários de acionamento direto com diagnóstico a bordo tornaram estes compressores altamente fiáveis. A manutenção dos vedantes e rolamentos é frequentemente efectuada através de uma troca completa do dispositivo numa questão de poucas horas. 7

Custos de capital, de funcionamento e de manutenção

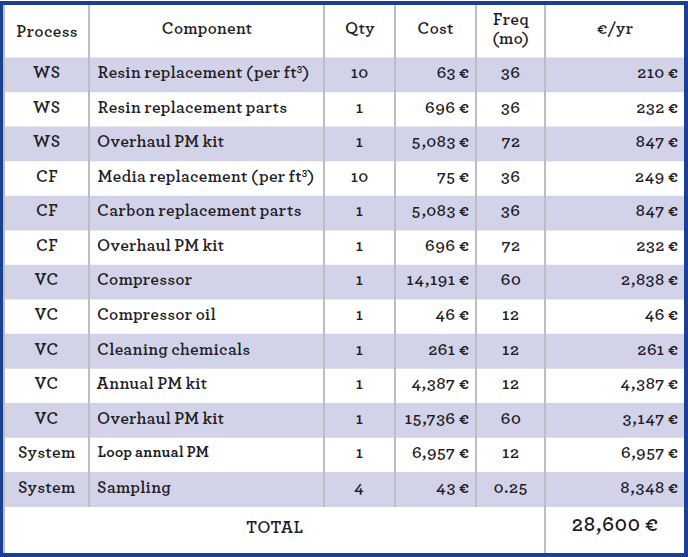

O custo de capital do sistema VC descrito como padrão do fabricante pode ser considerado como 608 700 euros para referência em comparação com os sistemas alternativos considerados. O custo de capital é Ex Works e exclui o transporte e a instalação, mas inclui a entrada em funcionamento e a validação. Os custos totais de funcionamento e manutenção do sistema são estimados em 75 100 euros por ano. Dos quatro sistemas considerados, o VC com descalcificação da água e filtragem de carbono tem o custo de propriedade mais baixo e o segundo custo de capital mais baixo (logo a seguir ao sistema baseado em membranas). O sistema de geração de WFI baseado em VC tem o seguinte perfil de recuperação de energia e água:

1Ataxa de alimentaçãoé baseada apenas no funcionamento normal. Não inclui retrolavagens ou regenerações periódicas.

2Estecaudal só é necessário durante um passo de regeneração que ocorre depois de um volume predeterminado de água ter passado pelo descalcificador. Não está incluído no caudal normal de alimentação do sistema.

3Estecaudal só é necessário durante um passo de retrolavagem/enxaguamento que ocorre num intervalo pré-determinado. Não está incluído no caudal normal de alimentação do sistema.

O calendário de manutenção e os itens de substituição são fornecidos nas tabelas 5 e 6. O sistema beneficia da eliminação da RO e da manutenção associada, da substituição do filtro e da membrana, bem como de uma melhor taxa de recuperação de água.

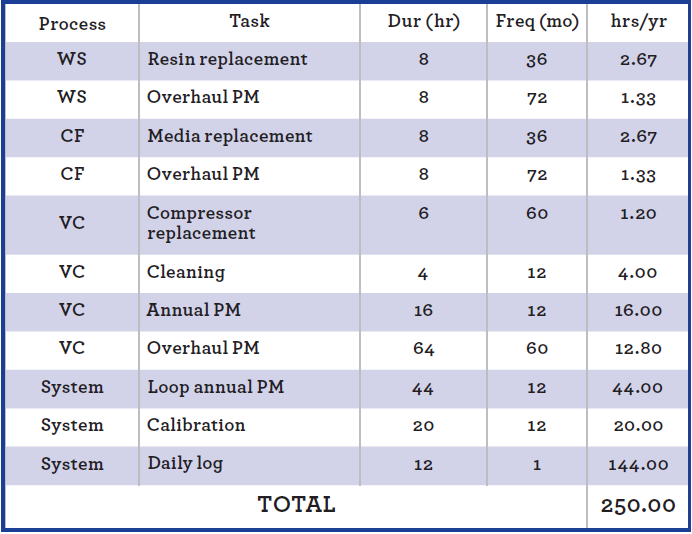

Quadro 5. Programa de manutenção de base para o sistema CF/WS/VC. (Sistema 3)

Quadro 6. Substituições para o sistema CF/WS/VC. (Sistema 3)

Figura 4. As membranas de ultrafiltração antes da destilação por compressão de vapor permitem a remoção de sólidos em suspensão e bactérias da água de alimentação sem alguns encargos associados ao pré-tratamento por osmose inversa. (Sistema 4)

Sistema 4 - Destilação por compressão de vapor com amaciamento de água, filtração de carbono e ultrafiltração como pré-tratamento

Descrição do sistema

A destilação tem sido criticada por produzir reduções logarítmicas de apenas 3,0-4,0 e, por conseguinte, a água de alimentação com mais de 300 eu/ml é suscetível de transportar endotoxinas. As directrizes prevêem que a destilação deve produzir uma redução logarítmica mínima de 3. 8 Como tal, uma água potável da EPA fornecida a um destilador teria de estar fora de controlo no seu pré-tratamento para gerar uma tal carga de endotoxinas. A carga de carga biológica nos sistemas de destilação descritos é controlada através da sanitização a vapor dos recipientes de pré-tratamento. Apesar do que precede, uma barreira de membrana no sistema de pré-tratamento reduzirá a carga biológica nos processos a jusante. Neste caso, a ultrafiltração é uma boa aplicação antes da compressão de vapor com vários benefícios, ao mesmo tempo que exclui os aspectos menos do que desejáveis das membranas RO. As membranas de ultrafiltração removem a matéria em suspensão, as bactérias e os vírus, ao mesmo tempo que atravessam os sólidos dissolvidos. Os sólidos dissolvidos não têm impacto na destilação VC, assumindo que os constituintes formadores de incrustações são removidos no amaciador a montante. A exceção é quando existem níveis elevados de sílica na água de alimentação que não podem ser geridos aumentando a descarga, o que exigirá um passo de remoção de sílica.

O termo ultrafiltração é bastante genérico e refere-se à capacidade de remoção do tamanho das partículas. Para não serem confundidos com ultrafiltros em cartucho ou em espiral, os utilizados nos sistemas avançados de pré-tratamento de água aqui em discussão podem ser caracterizados como sendo construídos com material polimérico numa configuração de fibra oca. Além disso, as membranas de ultrafiltração em análise apresentam as seguintes características

1. As membranas UF são tolerantes ao cloro, enquanto as membranas RO não o são.

2. As membranas de UF são lavadas em contracorrente e enxaguadas, enquanto as membranas de RO não o são.

3. As membranas UF são mais robustas e têm um tempo de vida significativamente mais longo do que as membranas RO.

4. Um sistema típico de UF que funcione com água da cidade recuperará mais de 90% da água de alimentação.

Custos de capital, de funcionamento e de manutenção

O custo de capital do sistema UF/VC descrito como padrão do fabricante pode ser considerado como 720 000 euros para referência em comparação com os sistemas alternativos considerados. O custo de capital é à saída da fábrica e exclui o transporte e a instalação, mas inclui a entrada em funcionamento, a formação e a validação.

Os custos totais de funcionamento e manutenção do sistema são estimados em 89 700 euros. Dos quatro sistemas considerados, o sistema UF/VC representa a segunda despesa de capital mais dispendiosa, atrás do sistema RO/ME, mas oferece vantagens operacionais significativas em relação ao sistema à base de membranas e ao sistema ME. O sistema de geração de WFI baseado em UF/VC tem o seguinte perfil de recuperação de energia e água:

1Ataxa de alimentaçãoé baseada apenas no funcionamento normal. Não inclui retrolavagens ou regenerações periódicas.

2Estecaudal só é necessário durante um passo de regeneração que ocorre depois de um volume predeterminado de água ter passado pelo descalcificador. Não está incluído no caudal normal de alimentação do sistema.

3Estecaudal só é necessário durante um passo de retrolavagem/enxaguamento que ocorre num intervalo pré-determinado. Não está incluído no caudal normal de alimentação do sistema.

O programa de manutenção e os itens de substituição são fornecidos nas tabelas 7 e 8. O sistema beneficia da abordagem "cinto e suspensórios" de um sistema de pré-tratamento baseado em membranas sem o nível de manutenção necessário para RO.

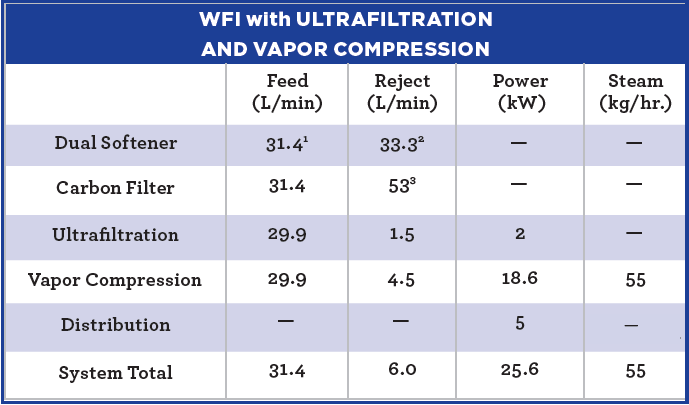

Tabela 7. Programa de manutenção básica para o sistema VC/UF. (Sistema 4)

Tabela 8. Substituições para o sistema VC/UF. (Sistema 4)

Resumo

Embora se tenha afirmado que um sistema baseado em membranas oferece um custo de produção de água quente mais baixo, tal não é necessariamente o caso. A análise precedente indica que, embora um sistema baseado em membranas ofereça vantagens em termos de custos de capital e de funcionamento em relação a um sistema baseado em múltiplos efeitos, o mesmo não é necessariamente verdade para um sistema baseado em CV. Os sistemas baseados em VC têm um custo operacional mais baixo do que o sistema baseado em membranas e o sistema baseado em múltiplos efeitos.

Na sua forma mais simples, um sistema WFI baseado em membranas oferece as vantagens de um baixo custo de capital e baixo consumo de energia. Como mencionado anteriormente, a conceção mais simples nem sempre é a necessária. A RO de dupla passagem, o armazenamento de água quente, a desgaseificação, a biomonitorização e outras características podem ser especificadas num sistema baseado em membranas e, neste caso, a vantagem do custo de capital pode tornar-se insignificante ou ser totalmente eliminada em comparação com um sistema baseado em VC (Sistemas 3 e 4). Ao longo do tempo, o sistema baseado em membranas tem um custo global mais elevado do que um sistema baseado em VC (Sistema 3), dado o custo mais elevado das substituições e da mão de obra. Também se nota que o sistema baseado em membranas tem o maior total de horas de inatividade orçamentadas (714) para itens de manutenção, higienização e substituição. Não foi atribuído qualquer custo ao tempo de inatividade, dada a utilização do sistema de apenas 5.600 horas/ano.

O custo total de propriedade mais baixo é o sistema baseado em VC pré-tratado por amaciamento e água filtrada com carbono. O sistema baseado em VC tem uma vantagem energética significativa em relação ao ME, produzindo WFI à temperatura ambiente através da recuperação de calor que não está disponível num sistema baseado em ME. O sistema baseado em VC também beneficia de um sistema de pré-tratamento simplificado que não requer RO A eliminação da osmose inversa no pré-tratamento também contribui para reduzir as horas de inatividade e, consequentemente, para uma maior disponibilidade em linha. A recuperação global de água é mais elevada nos sistemas baseados em VC. Embora os custos de capital dos sistemas baseados em VC sejam ligeiramente superiores aos de um sistema baseado em membranas, os custos de funcionamento chegam a ser 25% inferiores. Embora o sistema VC esteja a produzir WFI à temperatura ambiente através de um permutador de calor de recuperação de calor, tem a vantagem de ser continuamente destilado com higienização térmica periódica do sistema de armazenamento e distribuição.

O sistema baseado em VC que utiliza a ultrafiltração para o pré-tratamento oferece a vantagem de uma barreira de membrana para um maior controlo microbiano no sistema sem a substituição, manutenção e tempo de inatividade associados às membranas RO.

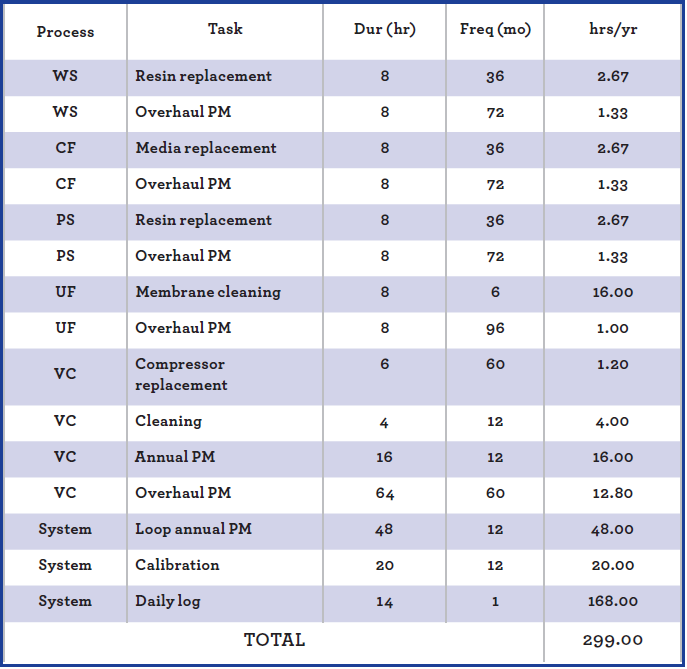

Tabela 9. Comparação do sistema de produção da WFI