Análisis de costes de cuatro sistemas de agua para inyección (WFI)

Una mirada al coste de los sistemas alternativos de producción de agua para inyección (WFI), incluida la producción de WFI basada en membranas sin destilación.

En 2016, la Farmacopea Europea (Ph. Eur.) revisó su monografía para permitir "la destilación o un proceso de purificación que sea equivalente o superior a la destilación en la eliminación de sustancias químicas y microorganismos." Esta nueva norma permite la producción de WFI mediante procesos de membrana, o ambientales, como la ósmosis inversa y otras tecnologías apropiadas.

En el documento que figura a continuación, MECO analiza en profundidad cuatro diseños de sistemas diferentes y compara el coste de los sistemas basados en membranas con el de las tecnologías térmicas.

¿No quiere desplazarse? Obtenga su copia descargable rellenando el siguiente formulario.

Descargar una revisión de costes de los sistemas WFI

Revisión de costes de los sistemas WFI

El agua es un ingrediente sustancial en el proceso de fabricación de medicamentos. Se considera una utilidad crítica y se produce en varias clasificaciones a granel. El agua purificada (PW) y el agua para inyectables (WFI ) son dos de esas clasificaciones descritas en detalle en diversas farmacopeas, como la estadounidense, la europea, la japonesa y la china.

Las partes interesadas en el proceso de fabricación de medicamentos disponen de varios métodos de purificación del agua. Cada método tiene sus propios atributos relacionados con la calidad, el coste total de la operación, la fiabilidad, el riesgo y la sostenibilidad. La Farmacopea de EE.UU. permite la producción de WFI por destilación o por medios equivalentes o superiores a la destilación. Hasta hace poco, la Farmacopea Europea (Ph. Eur.) exigía el uso de la destilación. Históricamente, la destilación se ha utilizado para la producción de WFI. En 2016, la Ph. Eur. revisó su monografía para permitir un "proceso de purificación equivalente a la destilación, como la ósmosis inversa, junto con

técnicas apropiadas".

Hubo muchas discusiones y debates antes de que la Ph. Eur. decidiera revisar su monografía. La revisión proporciona armonización entre la Farmacopea Europea y la de EE.UU., ya que ninguna de las dos dicta ahora un método específico de producción. Idealmente, habrá más oportunidades para la innovación en el desarrollo de técnicas alternativas para la generación de Agua para Inyección. El riesgo percibido asociado a la eliminación de la destilación fue uno de los puntos de discordia planteados por la Agencia Europea de Medicamentos. 1 Además de la armonización, las motivaciones también incluyen la sostenibilidad y la reducción del coste total. 2 Tras las cuestiones planteadas por la EMA en marzo de 2008, se publicó una respuesta a principios de 2009. 3 Entre otras cuestiones, la respuesta criticaba la destilación y su capacidad para manejar ciertas aguas de alimentación, altos aportes de calor y compuestos metálicos en el agua del producto. Con posterioridad a la revisión de la monografía de la Farmacopea Europea, la EMA publicó preguntas y respuestas sobre la producción de agua para inyección por métodos de no destilación - ósmosis inversa y estrategias de control de biopelículas. Una vez más, la EMA compartió la principal preocupación relacionada con la calidad microbiológica del agua producida y los mecanismos de control establecidos para minimizar el riesgo. 4

La afirmación de que se pueden ahorrar costes produciendo WFI mediante un proceso de membrana no ha sido corroborada. Puede parecer intuitivo que un sistema basado en la destilación cueste más de explotar que uno basado en membranas sin destilación, especialmente si el sistema de destilación suele ir precedido de un sistema de pretratamiento basado en membranas. Sin embargo, este no es necesariamente el caso. Hay dos métodos de destilación diferentes que se utilizan habitualmente en la producción de WFI, el de efecto múltiple y el de compresión de vapor. Existen varios métodos de producción de WFI basados en membranas. Cada uno de estos métodos tiene diferentes costes de propiedad.

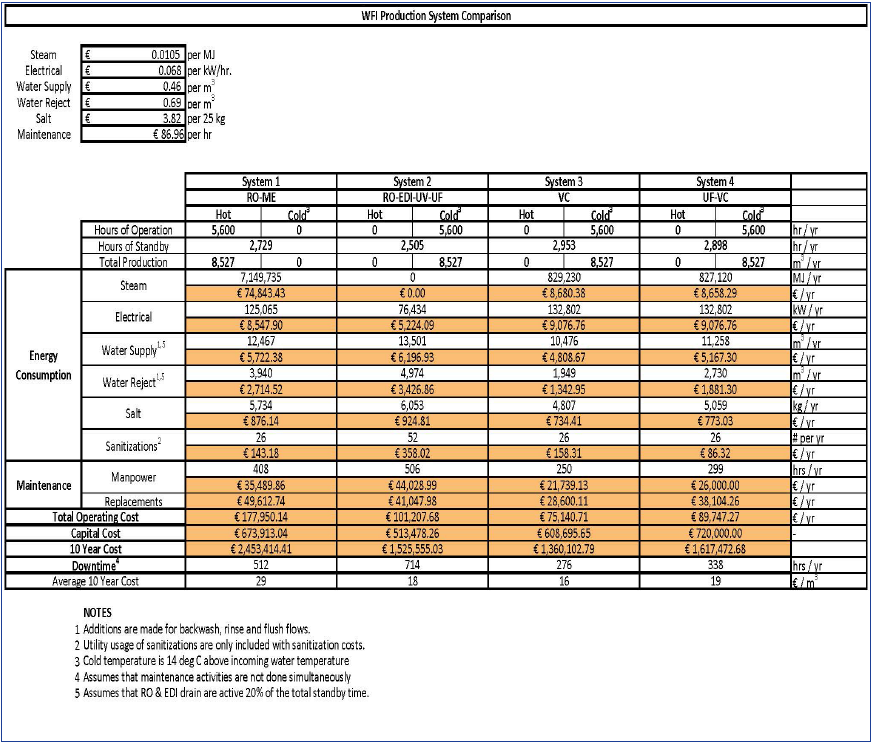

A continuación se presenta un breve análisis de costes de cuatro diseños de sistemas diferentes pero comunes para la producción de WFI. Aunque el riesgo, la fiabilidad y la sostenibilidad son factores importantes en la evaluación del coste de un sistema, en aras de la simplicidad y la brevedad, no se tienen en cuenta en el ámbito de lo que sigue. El análisis del coste total incluye el primer coste de capital, los servicios de explotación, incluidos el vapor, la electricidad, el agua de alimentación, el agua de refrigeración y las aguas residuales. También se incluyen las piezas de recambio, los consumibles y la mano de obra.

Vea nuestras soluciones farmacéuticas

La producción de WFI basada en la compresión de vapor tiene un coste total de propiedad inferior o equivalente al de un sistema basado en membranas y significativamente inferior al de un sistema típico basado en efectos múltiples. Los siguientes ejemplos ilustran diseños de sistemas relativamente básicos, pero que suelen ser suficientes. Los diseños descritos permiten ahorrar entre un 15% y un 28% de los costes de capital de un sistema basado en membranas en comparación con un sistema de destilación. Sin embargo, los costes de explotación son un 35% superiores a los de un sistema basado en CV.

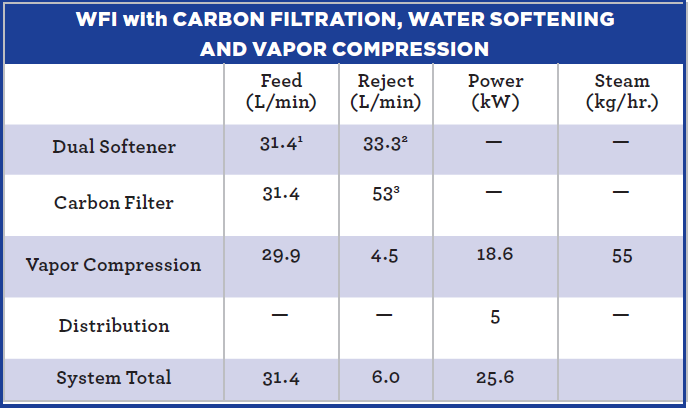

Los cuatro sistemas analizados se utilizan habitualmente para la producción de WFI. Cada uno tiene una capacidad de 1.500 litros por hora. El primer sistema (Sistema 1) utiliza la destilación de efectos múltiples con ósmosis inversa como pretratamiento. El segundo (Sistema 2) es un sistema basado en membranas

que utiliza ósmosis inversa seguida de electrodesionización y ultrafiltración. El tercer sistema (Sistema 3) es un sistema de destilación por compresión de vapor. El cuarto sistema (Sistema 4) es un sistema de destilación por compresión de vapor con ultrafiltración como pretratamiento. Todos los sistemas utilizan el ablandamiento del agua y la filtración de carbono como medio de control de incrustaciones y decloración de la fuente de agua de alimentación. El diseño y los parámetros de funcionamiento de cada sistema tienen en cuenta la misma calidad del agua de alimentación.

El suministro de agua de alimentación en todos los ejemplos tiene una dureza de 10 granos como CaCO3. La dureza del agua de alimentación, junto con el tamaño del ablandador, determina la frecuencia de regeneración del ablandador con salmuera y los ciclos de retrolavado y aclarado asociados. El perfil de funcionamiento de cada sistema es de 16 horas al día, siete días a la semana y 50 semanas al año. En cada ejemplo se supone un suministro de agua de alimentación municipal clorada que cumple las normas de agua potable. Cada sistema evaluado comienza el tratamiento con ablandamiento, aunque se reconoce que en muchos casos puede ser necesaria una filtración adicional de partículas. En cualquier caso, un análisis específico del agua de alimentación influirá en el diseño definitivo del sistema. Los índices de recuperación del agua de producto pueden ajustarse en función de diversos factores. La presencia de cloraminas, sílice u otros componentes en el agua de alimentación puede requerir configuraciones diferentes de las que se presentan aquí.

Los costes de capital, explotación y mantenimiento asociados a los sistemas anteriores y los perfiles de explotación se detallan en el cuadro comparativo 9 de todos los sistemas en la página 17.

A continuación figura una descripción detallada de cada sistema con los costes de capital y funcionamiento asociados:

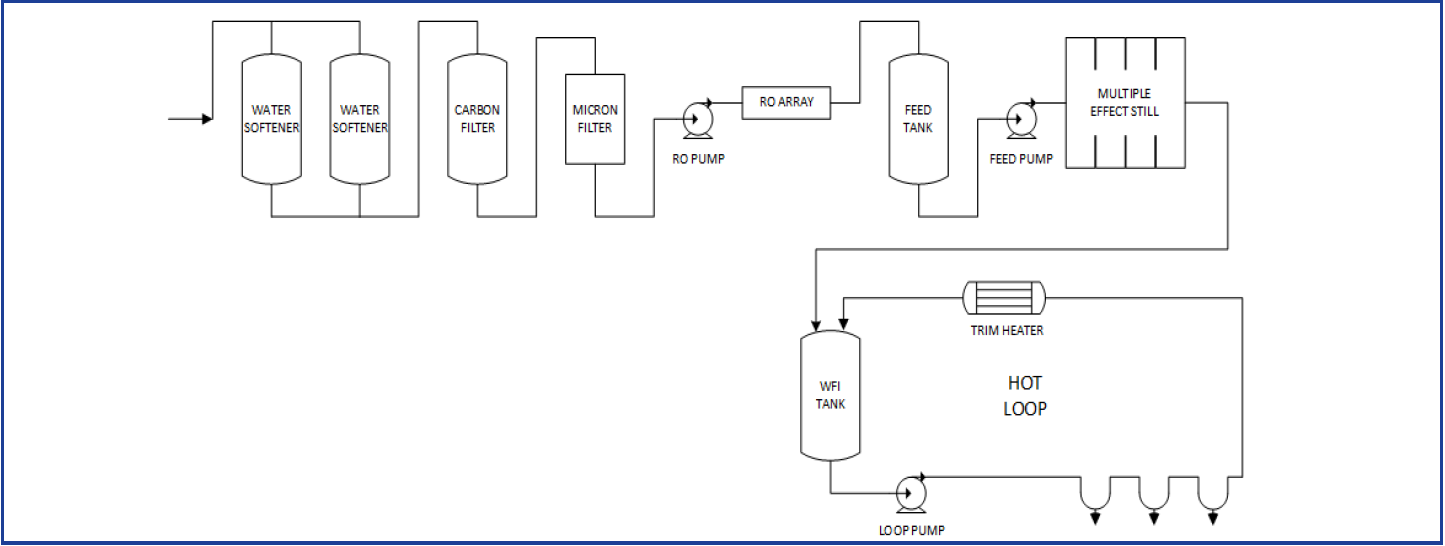

Sistema 1 - Descalcificación del agua / Filtración por carbón / Ósmosis inversa (no desinfectable con agua caliente) y destilación de efecto múltiple (ME)

Descripción del sistema

La destilación de efectos múltiples es el método más utilizado para la producción de WFI en todo el mundo. La eficiencia de un determinado destilador viene definida por su economía (E) y dictada por el número de efectos (columnas) utilizados en el diseño. Dado que el valor absoluto de los costes energéticos en un sistema de ME puede ser significativo, los sistemas de mayor capacidad tendrán normalmente un mayor número de efectos para reducir la entrada de energía en el sistema. Por el contrario, los sistemas de pequeña capacidad pueden tener sólo de tres a cinco efectos, lo que se traduce en un menor coste de capital. El sistema evaluado aquí tiene una capacidad nominal de 1.500 L/h y cuatro efectos, con un consumo de vapor de 561 kg/h.

Dada la elevada temperatura de funcionamiento, en la destilación de efecto múltiple el agua de alimentación suele someterse a un tratamiento previo de ósmosis inversa (OI) para eliminar los iones disueltos que, de lo contrario, favorecerían la formación de incrustaciones o la corrosión en el destilador. La unidad de ósmosis inversa elimina eficazmente los iones disueltos, las bacterias, los virus y los sólidos en suspensión. Es importante tener en cuenta que, aunque la calidad del agua de alimentación mejora con la ósmosis inversa, esta mejora no es necesaria para obtener una calidad WFI del destilado de la ME, sino sólo para proteger el destilador de la formación de incrustaciones y de la corrosión. La formación de incrustaciones se acumulará en el lado del agua de alimentación de la superficie de transferencia de calor, y su efecto perjudicial es reducir la cantidad de destilado producido, no la calidad. Por ello, la calidad del destilado es independiente del pretratamiento. El cambio de fase, el sistema de separación y la temperatura del destilador separan eficazmente las impurezas y destruyen los microorganismos.

Normalmente, la unidad de ósmosis inversa dispondrá de ablandamiento del agua, filtración por carbono y filtración por cartucho como pretratamiento mínimo para eliminar la dureza, el cloro y las partículas, respectivamente. Una unidad de ósmosis inversa de un solo paso, que funcione con un suministro municipal medio de agua de alimentación, tendrá un consumo energético de 2,25 kilovatios y una recuperación de agua de producto del 75%, con un 25% que se va continuamente al desagüe. El sistema de pretratamiento no se puede desinfectar con agua caliente, pero está preparado para una limpieza química rutinaria. Dadas las presiones de funcionamiento tanto de la ósmosis inversa como de la ME, es práctica común incluir un tanque de almacenamiento intermedio con una bomba de agua de alimentación. En este ejemplo, el sistema de pretratamiento y el sistema de almacenamiento intermedio se mantienen mediante el uso de limpieza química. Se podría haber utilizado un sistema desinfectante de agua caliente, pero habría incrementado los costes de capital y de funcionamiento. El producto WFI del ME se produce y almacena caliente en un depósito de 4.000 litros, se mantiene caliente a 80 grados C mediante el uso de un calentador de recorte y se distribuye al bucle WFI.

Figura 1. Un sistema típico de destilación de efectos múltiples con pretratamiento de ósmosis inversa que produce y almacena WFI caliente (80 grados C) WFI. (Sistema 1)

Costes de capital, explotación y mantenimiento

Aunque las especificaciones varían, el coste de capital del sistema ME descrito como estándar del fabricante puede presupuestarse en 673.900 euros como referencia en comparación con los sistemas alternativos que se barajan. El coste de capital citado es Ex Works. No incluye el transporte ni la instalación, pero sí la puesta en marcha, la formación y la ejecución de los protocolos IQ y OQ. Los costes totales de funcionamiento y mantenimiento del sistema se estiman en 177.957 euros al año. De los cuatro sistemas considerados, éste representa el coste total de propiedad más elevado.

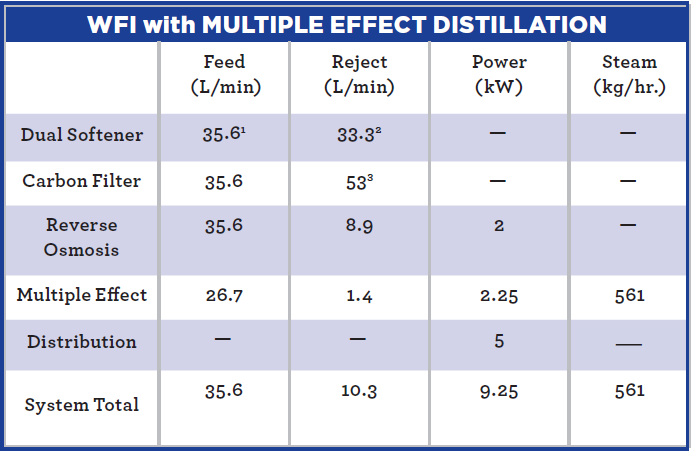

El sistema de generación en su conjunto presenta el siguiente perfil de recuperación de energía y agua:

1Elcaudal de alimentaciónse basa únicamente en el funcionamiento normal. No incluye los retrolavados periódicos ni las regeneraciones.

2Estecaudal sólo es necesario durante una etapa de regeneración que se produce después de que un volumen predeterminado de agua haya pasado por el ablandador. No se incluye en el caudal de alimentación normal del sistema.

3Estecaudal sólo es necesario durante una etapa de retrolavado/enjuague que se produce a un intervalo predeterminado. No se incluye en el caudal de alimentación normal del sistema.

Este diseño del sistema es más atractivo cuando las cantidades de WFI necesarias son pequeñas o intermitentes, y los costes de capital pueden minimizarse utilizando un destilador pequeño con un número mínimo de efectos (tres-cinco). En este caso, el valor absoluto de los costes de explotación es menos significativo. Este diseño se considera a menudo un enfoque altamente fiable si se tiene en cuenta el uso de un sistema de pretratamiento de membrana antes de la destilación. Aunque esto puede ser cierto hasta cierto punto, como se ha señalado anteriormente, la calidad del agua de la ME es relativamente independiente de la calidad del pretratamiento. La función principal del sistema de membranas es proteger el sistema de ME de la formación de incrustaciones en las superficies del agua de alimentación y, por lo tanto, evitar el tiempo de inactividad. La incrustación de la superficie de transferencia de calor del sistema de destilación disminuirá la capacidad, pero no la calidad del agua producida. Otro error común es pensar que la misma agua es destilada varias veces y que, por lo tanto, la destilación ME es intrínsecamente más pura que otros métodos. Es fácil ver el malentendido, ya que hay varias columnas y las unidades se denominan de "efecto múltiple". De hecho, cada columna destila una porción del agua de alimentación sólo una vez, y ese destilado es luego conducido en cascada en fase líquida a través de los efectos sucesivos sin más destilación y hacia el condensador. El destilado de una unidad ME no es más destilado o puro que el de cualquier otra unidad ME o VC.

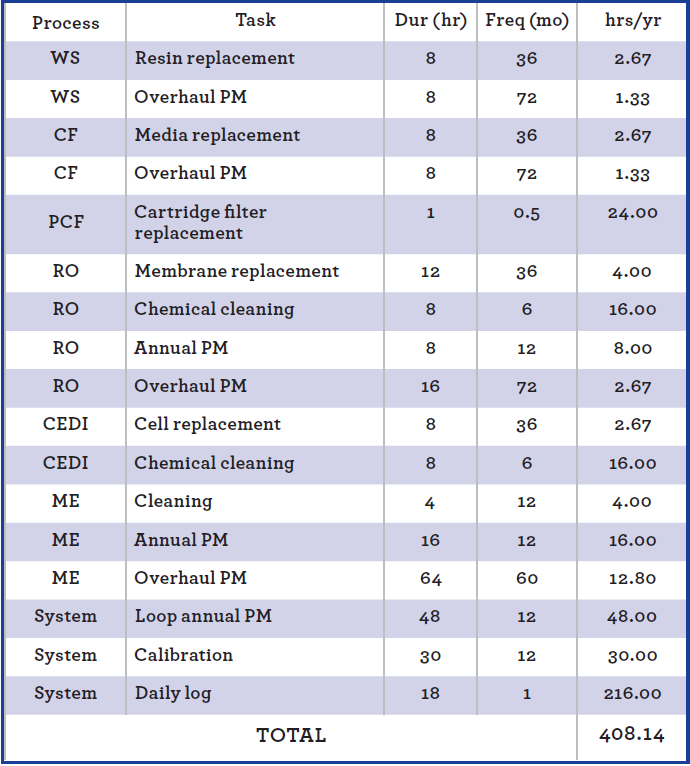

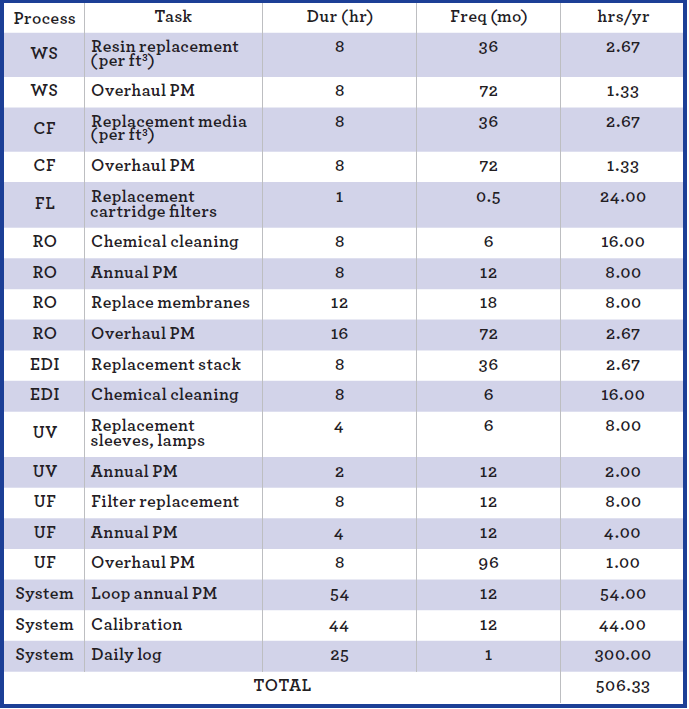

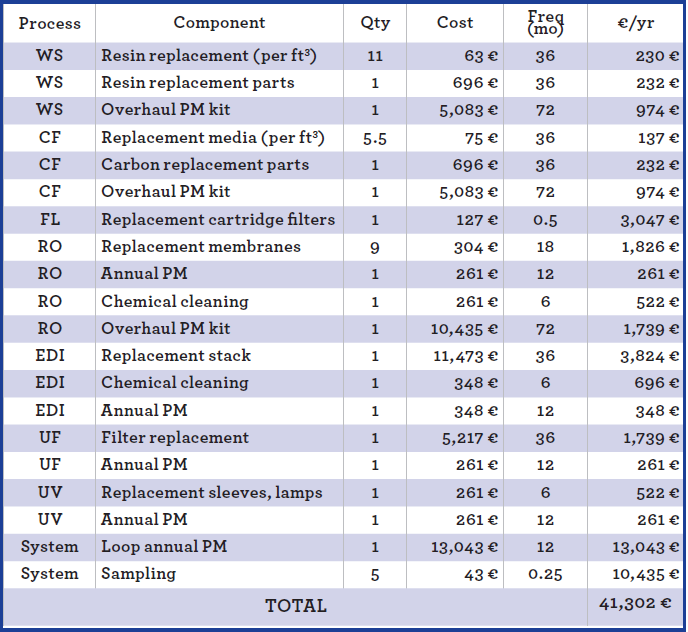

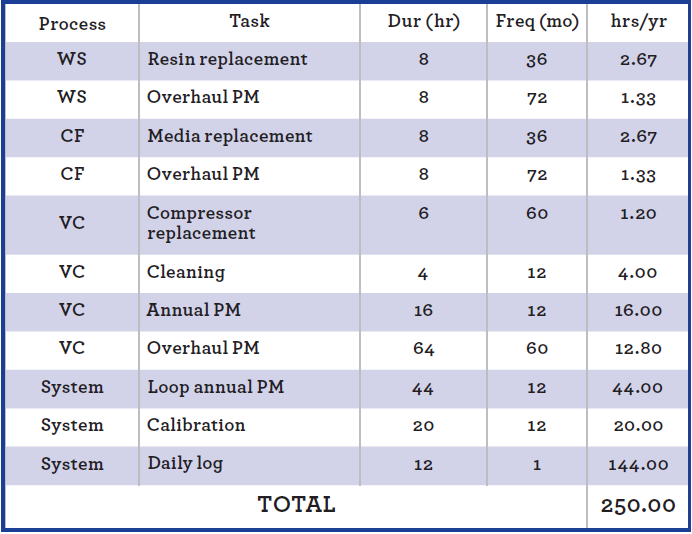

El programa de mantenimiento y los componentes de sustitución se proporcionan en las tablas 1 y 2 y se atribuyen a la sustitución del filtro de cartucho y la membrana en el sistema de pretratamiento por ósmosis inversa, así como a las sustituciones de juntas en todo el sistema y las limpiezas asociadas al desmontaje y montaje. La frecuencia de las sustituciones del filtro de cartucho y de la membrana dependerá en gran medida de la calidad del agua de alimentación y será específica de cada instalación.

Tabla 1. Programa básico de mantenimiento para el sistema RO/ME. (Sistema 1)

Sistema 2 - Ósmosis inversa sanitizable por agua caliente / Electrodesionización / Ultrafiltración / Luz ultravioleta / Ozonización

Descripción del sistema

La destilación no es el único medio por el que se puede conseguir la calidad del agua WFI. Se han utilizado numerosos diseños de sistemas que utilizan la ósmosis inversa con el pretratamiento, la desionización y la ultrafiltración adecuados. Las variantes del núcleo del diseño RO/EDI/UF pueden incluir el uso de ozono, luz ultravioleta, RO de doble paso, un bucle de agua caliente y otros componentes.

Tabla 2. Sustituciones del sistema RO/ME. (Sistema 1)

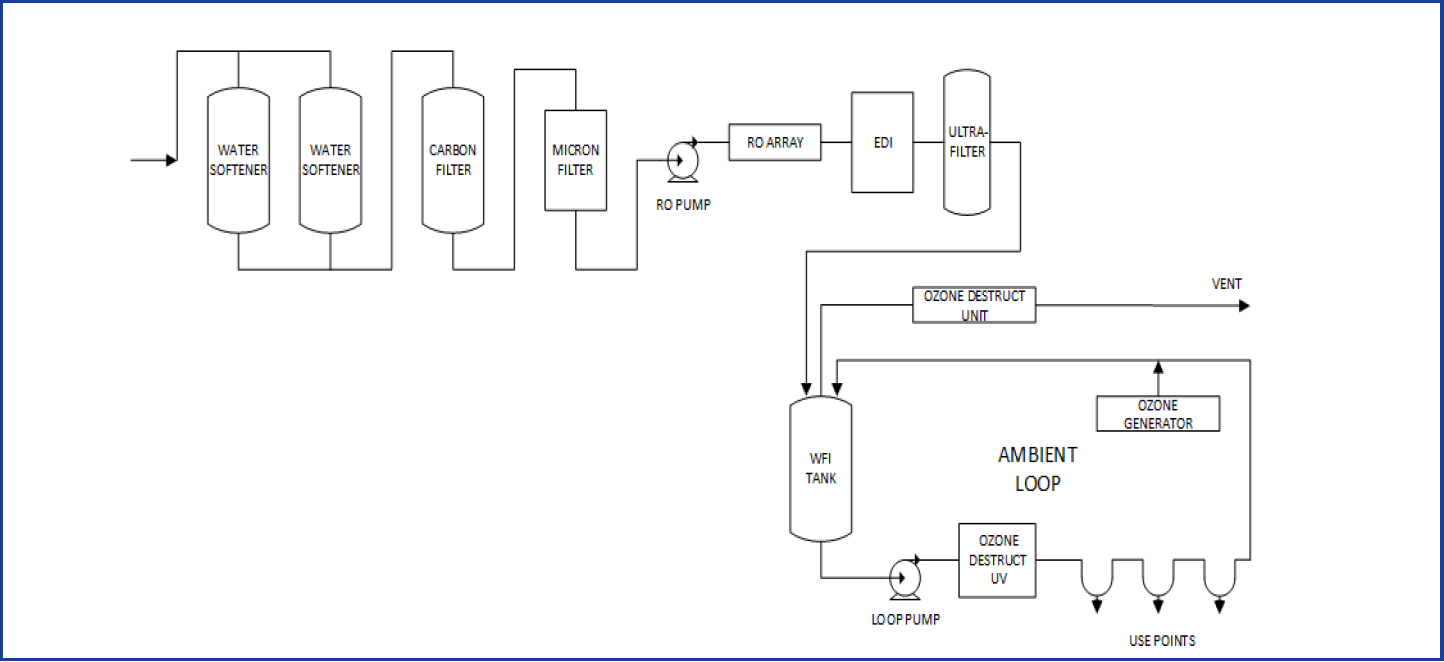

El sistema aquí evaluado utiliza ablandamiento, filtración por carbono y filtración por cartucho como pretratamiento antes de la ósmosis inversa de paso único, seguida de electrodesionización y ultrafiltración. Al igual que en el sistema descrito anteriormente, el ablandador sirve para eliminar la dureza y el filtro de carbono para el cloro, mientras que la ósmosis inversa elimina los iones disueltos, los orgánicos y las partículas. Dado que las membranas de ósmosis inversa no eliminan el 100% de los iones disueltos, el agua de ósmosis inversa se introduce en un sistema de electrodesionización para pulir los iones restantes. La ultrafiltración se utiliza como paso final de pulido para eliminar cualquier sustancia orgánica que pueda quedar en el sistema. El sistema se puede desinfectar con agua caliente para destruir las bacterias y está equipado con un sistema de limpieza química. El sistema evaluado tiene una capacidad nominal de 1.500 l/h y consume 9 kW en funcionamiento normal, excluida la desinfección con agua caliente, que consume 90 kW. La tasa de recuperación de agua de producto es del 67,5%, teniendo en cuenta el lavado a contracorriente y el aclarado de los descalcificadores y el depósito de carbón, así como el rechazo de la ósmosis inversa y la EDI. En este diseño, se utiliza ozono para almacenar el agua de producto y luz ultravioleta para destruir el ozono. Existen numerosas variaciones y opciones que pueden emplearse en el diseño de un sistema basado en membranas, como la inyección de productos químicos, la desgasificación de membranas, la ósmosis inversa de doble paso y las membranas de UF cerámicas, así como el almacenamiento y la distribución de agua caliente, entre otras. Estas opciones suelen aumentar el coste de capital del sistema sin reducir el coste operativo permanente.

Como tal, el sistema básico descrito anteriormente representa un enfoque de costes agresivo a efectos comparativos. También debe tenerse en cuenta que en sistemas pequeños como el que nos ocupa, la adición de instrumentación y valvulería para análisis de tendencias, biomonitorización, muestreo intermedio y otras necesidades operativas puede aumentar sustancialmente el coste del sistema. En un esfuerzo conservador por evaluar el coste de capital diferencial, se excluyen aquí gran parte de estas opciones. También se reconoce que el uso de ozono puede no ser deseable y, en ese caso, el bucle de almacenamiento y distribución emplearía intercambiadores de calor para calefacción y refrigeración, con el capital y la energía asociados.

Figura 2. Un sistema básico de producción de WFI basado en membranas que utiliza ósmosis inversa, electrodesionización y ultrafiltración, con ozonización y destrucción UV a temperatura ambiente. (Sistema 2)

A diferencia del diseño de un sistema que incorpora destilación, la calidad del agua WFI en un sistema basado en membranas como éste no se genera en un solo paso utilizando un cambio de fase. En un sistema basado en membranas, las membranas de ósmosis inversa, la unidad EDI y el sistema UF sirven cada uno para eliminar un conjunto específico de componentes del agua, y la eficacia de cada uno depende directamente de la calidad del agua de alimentación generada por el componente anterior. Se ha dicho que "el mantenimiento de la calidad esencial de la corriente de alimentación es la clave del buen funcionamiento de la operación de ósmosis inversa o de destilación". Ni la destilación ni la ósmosis inversa son el espectáculo completo". Aunque esto puede ser cierto hasta cierto punto, comparativamente, la calidad del agua destilada es relativamente independiente de la calidad del agua de alimentación, mientras que la calidad del agua del sistema basado en membranas depende directamente de la calidad del agua de alimentación a cada operación de la unidad y está influida por ella. Dentro de un sistema de generación de WFI basado en membranas, cada uno de los tres componentes principales del proceso (RO/EDI/UF) es crítico para conseguir la calidad final del agua. Un fallo en cualquiera de los componentes tendrá un impacto adverso en la calidad del agua aguas abajo. La intervención normal del operador y el mantenimiento asociado a un sistema basado en membranas será mayor que el de un sistema basado en la destilación. El ensuciamiento biológico y de partículas de los filtros de cartucho y de las membranas de ósmosis inversa requiere desinfección con agua caliente, limpieza química y sustitución de elementos. El uso de luz ultravioleta para la destrucción de ozono o dentro del propio sistema de generación requerirá la sustitución de mangas de cuarzo y lámparas UV. La frecuencia de las sustituciones y de la higienización del sistema influirá en la mano de obra y en el coste de sustitución de los componentes. 5

Teniendo en cuenta la interdependencia de la ósmosis inversa, la electrodesionización, la ultrafiltración, la ozonización y la destrucción UV en la calidad final del agua, los requisitos de muestreo y calibración serán mayores para un enfoque basado en membranas.

Vea nuestras soluciones farmacéuticas

Costes de capital, explotación y mantenimiento

El coste de capital del sistema de membranas descrito como estándar del fabricante puede tomarse como referencia en 513.480 euros, en comparación con los sistemas alternativos considerados. El coste de capital es Ex Works y excluye el envío y la instalación, pero incluye la puesta en marcha y la validación. Aunque los precios de los distintos fabricantes pueden variar, los costes de todos los sistemas aquí expuestos proceden del mismo fabricante, en un intento de ofrecer diferencias de coste relativas que sean comparativamente precisas. Además, el sistema basado en membranas descrito en el Sistema 2 representa un diseño bastante básico y estándar. Se reconoce que hay muchas desviaciones del diseño básico que podrían lograr la misma calidad del agua. Sin embargo, estas variantes aumentarían el coste de capital y la complejidad, con las consiguientes repercusiones en el funcionamiento.

Los costes totales de funcionamiento y mantenimiento del sistema se estiman en 101.200 euros al año. De los cuatro sistemas considerados, el de membranas es el que presenta el coste de capital más bajo, pero el segundo con los costes de explotación y mantenimiento más elevados.

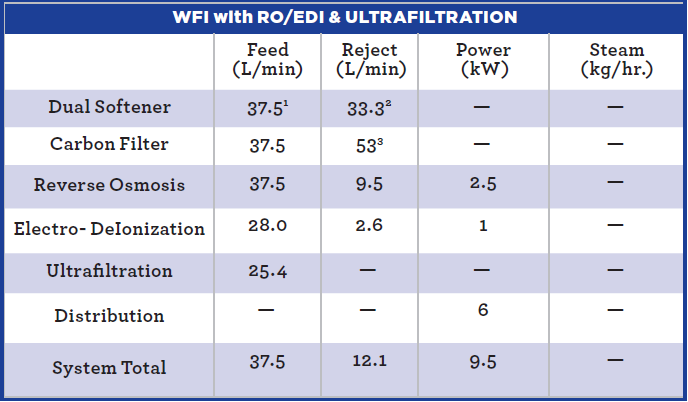

El sistema basado en membranas descrito presenta el siguiente perfil de recuperación de energía y agua:

1Elcaudal de alimentaciónse basa únicamente en el funcionamiento normal. No incluye los retrolavados periódicos ni las regeneraciones.

2Estecaudal sólo es necesario durante una etapa de regeneración que se produce después de que un volumen predeterminado de agua haya pasado por el ablandador. No se incluye en el caudal de alimentación normal del sistema.

3Estecaudal sólo es necesario durante una etapa de retrolavado/enjuague que se produce a un intervalo predeterminado. No se incluye en el caudal de alimentación normal del sistema.

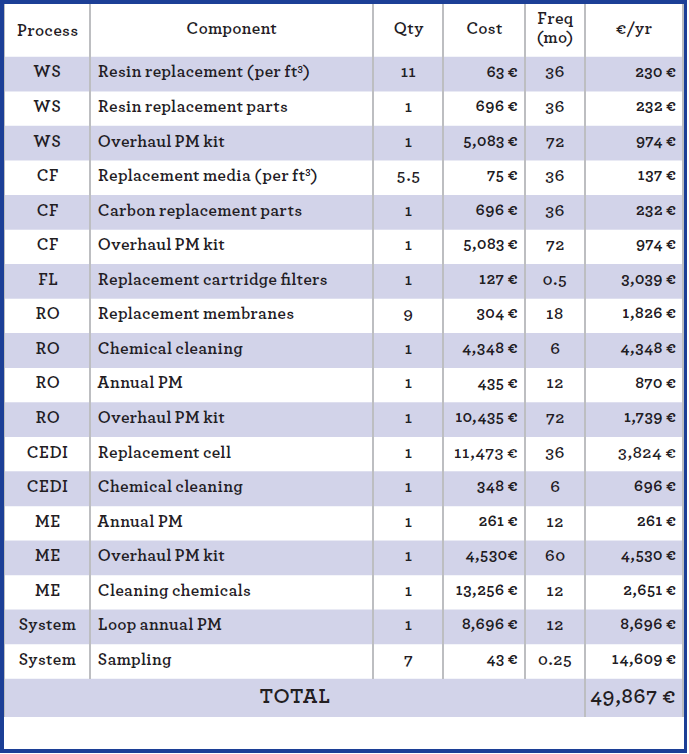

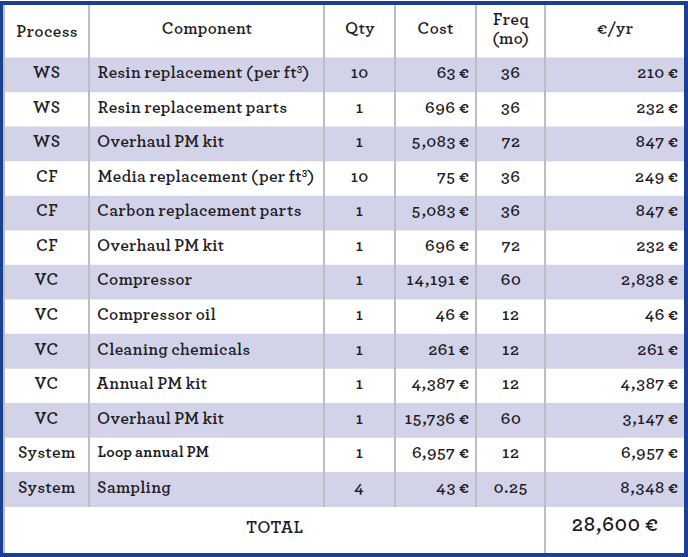

El programa de mantenimiento y los elementos de sustitución se indican en las tablas 3 y 4 y se deben en gran medida a las sustituciones del filtro de cartucho, la membrana y la célula EDI, así como a las sustituciones de juntas en todo el sistema y a las limpiezas asociadas al desmontaje y montaje.

Tabla 3. Programa de mantenimiento básico del sistema RO/EDI/UF. (Sistema 2)

Tabla 4. Sustituciones para el sistema RO/EDI/UF. (Sistema 2)

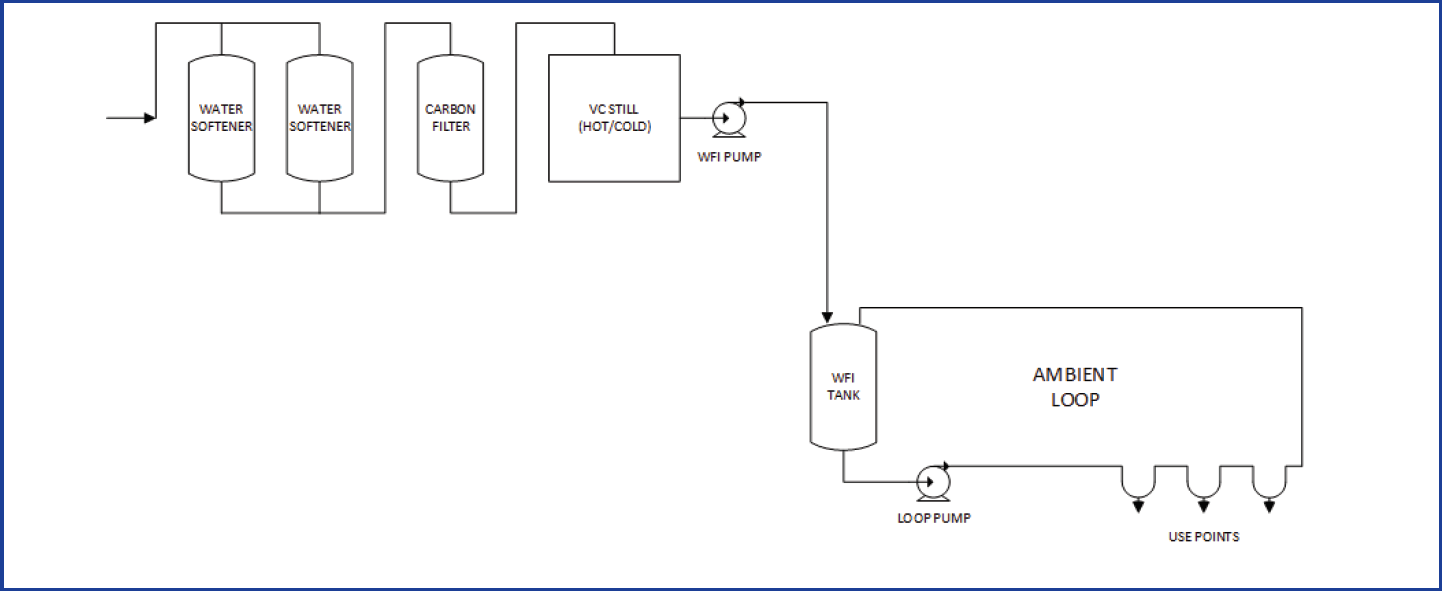

Sistema 3 - Destilación por compresión de vapor con ablandamiento de agua y filtración de carbono como pretratamiento

Descripción del sistema

La compresión de vapor (CV) es el medio más eficiente desde el punto de vista energético para destilar agua. Para producir WFI caliente (82 grados C), un destilador de efectos múltiples necesitará entre ocho y diez efectos para competir con el consumo energético de una planta de VC. 6 Una ventaja significativa del ciclo VC que no está disponible en la destilación ME es la recuperación de calor asociada a la producción de destilado a temperatura ambiente. En este caso, la eficiencia del ciclo VC mejora aún más, más de 2,5 veces la de la producción de WFI caliente. De este modo, se puede producir agua destilada a temperatura ambiente con una eficiencia mucho mayor. El destilador puede conmutarse entre el modo ambiente y la producción en caliente mediante el accionamiento de una válvula alrededor del intercambiador de calor de recuperación. La ventaja de esta operación es la posibilidad de desinfectar periódicamente el sistema de almacenamiento y distribución con agua caliente procedente del destilador.

del destilador. Otra ventaja del ciclo VC es que normalmente puede funcionar con un sistema de pretratamiento simplificado sin necesidad de ósmosis inversa. Las plantas VC funcionan a temperaturas más bajas que las unidades ME y, por lo tanto, son menos susceptibles a la formación de incrustaciones y a la corrosión. Por ello, muchas plantas VC utilizadas en la producción de WFI sólo utilizan ablandamiento y filtración de carbono como pretratamiento.

En el sistema ME, una interrupción en el sistema de ablandamiento del agua de alimentación provocará incrustaciones en la superficie de transferencia de calor del agua de alimentación y una pérdida de capacidad, pero esto no es perjudicial para la calidad del agua. El cloro provocará grietas por corrosión bajo tensión en el acero inoxidable a altas temperaturas, haciendo que el destilador presente fugas primero en las zonas sometidas a tensión, como las soldaduras o las juntas de chapa de tubo a tubo. El arrastre de amoníaco se presentará como alta conductividad y es fácilmente detectable. Una ventaja de la destilación VC es que el agua destilada se procesa a mayor presión que el agua de alimentación.

Figura 3. Un sistema típico de compresión de vapor que produce agua destilada a temperatura ambiente con higienización periódica en caliente del circuito. (Sistema 3)

Por lo tanto, en condiciones normales de funcionamiento, cualquier fuga pasa del lado del agua destilada de la superficie de transferencia de calor al lado del agua de alimentación, y no al revés. Una fuga dentro de cualquiera de los intercambiadores se presentará como una alta conductividad en el arranque. En el sistema basado en membranas descrito anteriormente, el agua de alimentación está siempre a una presión más alta que el agua de producto, y una pérdida de integridad en cualquiera de los sistemas de membranas o en el EDI afectará negativamente a la calidad del agua de producto. Los sistemas de compresión de vapor han sido criticados históricamente por el compresor, un componente mecánico necesario para su correcto funcionamiento. Los modernos dispositivos centrífugos sanitarios de accionamiento directo con diagnóstico a bordo han hecho que estos compresores sean altamente fiables. El mantenimiento de juntas y cojinetes se realiza a menudo mediante un cambio completo del dispositivo en cuestión de pocas horas. 7

Costes de capital, explotación y mantenimiento

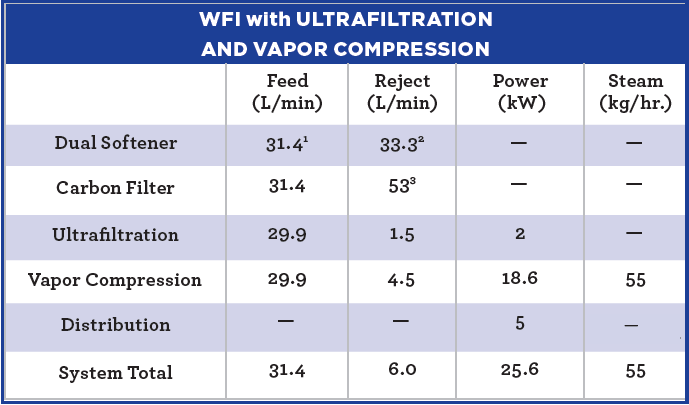

El coste de capital del sistema VC descrito como estándar del fabricante puede tomarse como 608.700 euros como referencia en comparación con los sistemas alternativos considerados. El coste de capital es Ex Works y excluye el envío y la instalación, pero incluye la puesta en servicio y la validación. Los costes totales de funcionamiento y mantenimiento del sistema se estiman en 75.100 euros al año. De los cuatro sistemas considerados, el VC con descalcificación del agua y filtración de carbono tiene el coste de propiedad más bajo y el segundo coste de capital más bajo (sólo por detrás del sistema basado en membranas). El sistema de generación de WFI basado en CV tiene el siguiente perfil de recuperación de energía y agua:

1Elcaudal de alimentaciónse basa únicamente en el funcionamiento normal. No incluye los retrolavados periódicos ni las regeneraciones.

2Estecaudal sólo es necesario durante una etapa de regeneración que se produce después de que un volumen predeterminado de agua haya pasado por el ablandador. No se incluye en el caudal de alimentación normal del sistema.

3Estecaudal sólo es necesario durante una etapa de retrolavado/enjuague que se produce a un intervalo predeterminado. No se incluye en el caudal de alimentación normal del sistema.

El programa de mantenimiento y los elementos de sustitución figuran en las tablas 5 y 6. El sistema se beneficia de la eliminación de la ósmosis inversa y del mantenimiento asociado, de la sustitución del filtro y de la membrana, así como de una tasa de recuperación de agua mejorada.

Tabla 5. Programa de mantenimiento básico del sistema CF/WS/VC. (Sistema 3)

Tabla 6. Sustituciones para el sistema CF/WS/VC. (Sistema 3)

Figura 4. Membranas de ultrafiltración antes de la destilación por compresión de vapor Las membranas de ultrafiltración antes de la destilación por compresión de vapor eliminan los sólidos en suspensión y las bacterias del agua de alimentación sin las cargas asociadas al pretratamiento por ósmosis inversa. (Sistema 4)

Sistema 4 - Destilación por compresión de vapor con ablandamiento de agua, filtración de carbono y ultrafiltración como pretratamiento

Descripción del sistema

La destilación ha sido criticada por producir reducciones logarítmicas de sólo 3,0-4,0 y, por lo tanto, el agua de alimentación superior a 300 eu/ml es susceptible de arrastre de endotoxinas. Las directrices establecen que la destilación debe producir una reducción logarítmica mínima de 3. 8 Por lo tanto, un suministro de agua potable de la EPA a un destilador tendría que estar fuera de control en su pretratamiento para generar tal carga de endotoxinas. La carga de biocarga en los sistemas de destilación descritos se controla mediante la desinfección por vapor de los recipientes de pretratamiento. A pesar de lo anterior, una barrera de membrana dentro del sistema de pretratamiento reducirá la carga biológica en los procesos posteriores. En este caso, la ultrafiltración es una buena aplicación antes de la compresión de vapor con varios beneficios, al tiempo que excluye los aspectos menos que deseables de las membranas de ósmosis inversa. Las membranas de UF eliminan la materia en suspensión, las bacterias y los virus al tiempo que atraviesan los sólidos disueltos. Los sólidos disueltos no tienen ningún impacto en la destilación VC, suponiendo que los constituyentes formadores de incrustaciones se eliminen en el ablandador aguas arriba. La excepción es cuando hay altos niveles de sílice en el agua de alimentación que no pueden controlarse aumentando la purga, lo que requerirá una etapa de eliminación de sílice.

El término ultrafiltración es bastante genérico y se refiere a una capacidad de eliminación del tamaño de las partículas. Para no confundirlos con los ultrafiltros basados en cartuchos o enrollados en espiral, los utilizados en los sistemas avanzados de pretratamiento de aguas que aquí se analizan pueden caracterizarse por estar construidos con material polimérico en una configuración de fibra hueca. Además, las membranas de UF que nos ocupan ofrecen las siguientes características.

1. Las membranas de UF toleran el cloro, mientras que las de ósmosis inversa no.

2. Las membranas de UF se lavan a contracorriente y se enjuagan, mientras que las membranas de ósmosis inversa no.

3. Las membranas de UF son más robustas y tienen una vida útil considerablemente más larga que las membranas de ósmosis inversa.

4. Un sistema de UF típico que funcione con agua de la ciudad recuperará más del 90% del agua de alimentación.

Costes de capital, explotación y mantenimiento

El coste de capital del sistema UF/VC descrito como estándar del fabricante puede tomarse como referencia de 720.000 euros en comparación con los sistemas alternativos considerados. El coste de capital es Ex Works y excluye el envío y la instalación, pero incluye la puesta en marcha, la formación y la validación.

Los costes totales de funcionamiento y mantenimiento del sistema se estiman en 89.700 euros. De los cuatro sistemas considerados, el sistema UF/VC representa el segundo gasto de capital más caro, por detrás del sistema RO/ME, pero ofrece importantes ventajas operativas en relación con el sistema basado en membranas y el sistema ME. El sistema de generación de WFI basado en UF/VC tiene el siguiente perfil de recuperación de energía y agua:

1Elcaudal de alimentaciónse basa únicamente en el funcionamiento normal. No incluye los retrolavados periódicos ni las regeneraciones.

2Estecaudal sólo es necesario durante una etapa de regeneración que se produce después de que un volumen predeterminado de agua haya pasado por el ablandador. No se incluye en el caudal de alimentación normal del sistema.

3Estecaudal sólo es necesario durante una etapa de retrolavado/enjuague que se produce a un intervalo predeterminado. No se incluye en el caudal de alimentación normal del sistema.

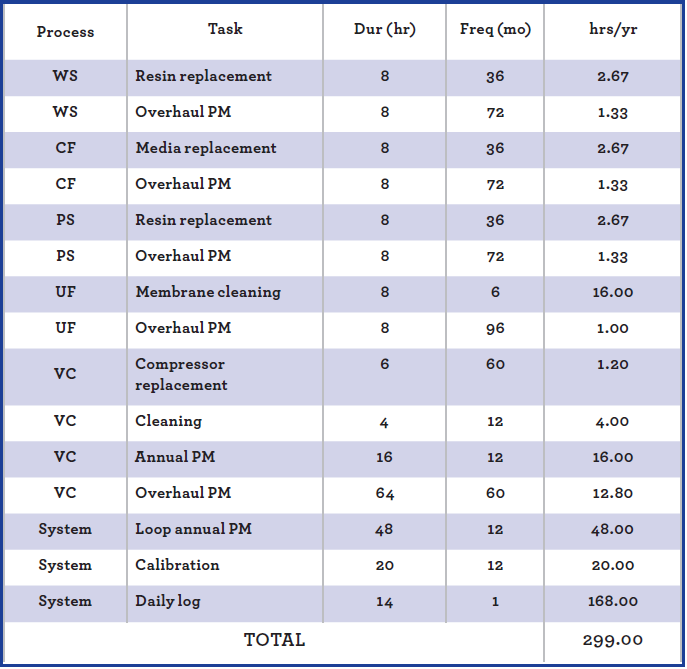

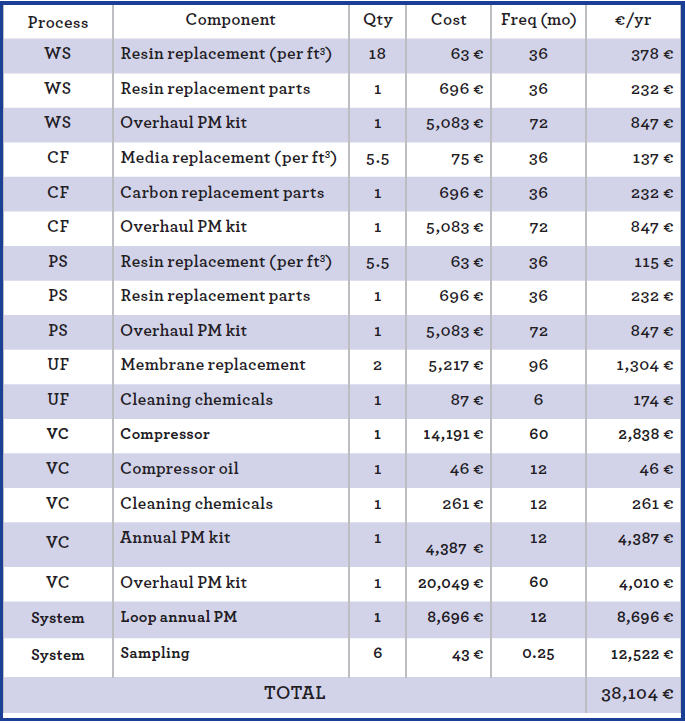

El programa de mantenimiento y las piezas de recambio figuran en las tablas 7 y 8. El sistema se beneficia del enfoque de "cinturón y tirantes" de un sistema de pretratamiento basado en membranas sin el nivel de mantenimiento requerido para la ósmosis inversa.

Tabla 7. Programa de mantenimiento básico del sistema VC/UF. (Sistema 4)

Tabla 8. Sustituciones para el sistema VC/UF. (Sistema 4)

Resumen

Aunque se ha afirmado que un sistema basado en membranas ofrece un menor coste de producción de WFI, esto no es necesariamente así. El análisis anterior indica que, si bien un sistema basado en membranas ofrece ventajas en cuanto a costes de capital y de explotación con respecto a un sistema basado en efectos múltiples, no ocurre necesariamente lo mismo con un sistema basado en CV. Los sistemas basados en CV tienen un coste de explotación inferior tanto al sistema basado en membranas como al sistema basado en efectos múltiples.

En su forma más simple, un sistema WFI basado en membranas ofrece las ventajas de un bajo coste de capital y un bajo consumo de energía. Como ya se ha dicho, el diseño más sencillo no siempre es el más adecuado. En un sistema basado en membranas pueden especificarse la ósmosis inversa de doble paso, el almacenamiento de agua caliente, la desgasificación, la biomonitorización y otras características y, en este caso, la ventaja del coste de capital puede llegar a ser insignificante o eliminarse por completo en comparación con un sistema basado en CV (Sistemas 3 y 4). Con el tiempo, el sistema basado en membranas tiene un coste global más elevado que un sistema basado en CV (Sistema 3), dado el mayor coste de las sustituciones y de la mano de obra. También se observa que el sistema de membranas es el que tiene más horas de inactividad presupuestadas (714) para mantenimiento, limpieza y sustitución. No se ha atribuido ningún coste al tiempo de inactividad, dado que el sistema sólo se utiliza 5.600 horas al año.

El coste total de propiedad más bajo es el del sistema basado en VC pretratado mediante ablandamiento y agua filtrada con carbón. El sistema basado en VC tiene una ventaja energética significativa sobre ME produciendo WFI a temperatura ambiente a través de la recuperación de calor que no está disponible en un sistema basado en ME. El sistema basado en VC también se beneficia de un sistema de pretratamiento simplificado que no requiere ósmosis inversa. La eliminación de la ósmosis inversa en el pretratamiento también contribuye a reducir las horas de inactividad y, por tanto, a una mayor disponibilidad en línea. La recuperación total de agua es mayor en los sistemas basados en VC. Aunque los costes de capital de los sistemas basados en VC son ligeramente superiores a los de un sistema basado en membranas, los costes de explotación son hasta un 25% inferiores. Aunque el sistema VC produce WFI a temperatura ambiente a través de un intercambiador de calor con recuperación de calor, tiene la ventaja de que se destila continuamente con una higienización térmica periódica del sistema de almacenamiento y distribución.

El sistema basado en VC que utiliza la ultrafiltración para el pretratamiento ofrece la ventaja de una barrera de membrana para un mayor control microbiano dentro del sistema sin la sustitución, el mantenimiento y el tiempo de inactividad asociados a las membranas de ósmosis inversa.

Tabla 9. Comparación del sistema de producción WFI