Cómo producir agua para inyección con la destilación por compresión de vapor

El agua para inyección (WFI) es un elemento crítico en la industria biofarmacéutica. La destilación por compresión de vapor utiliza calor para evaporar el agua y producir WFI. Comprender la tecnología de compresión de vapor para WFI permite a las instalaciones elegir el equipo más eficiente y fiable para el trabajo.

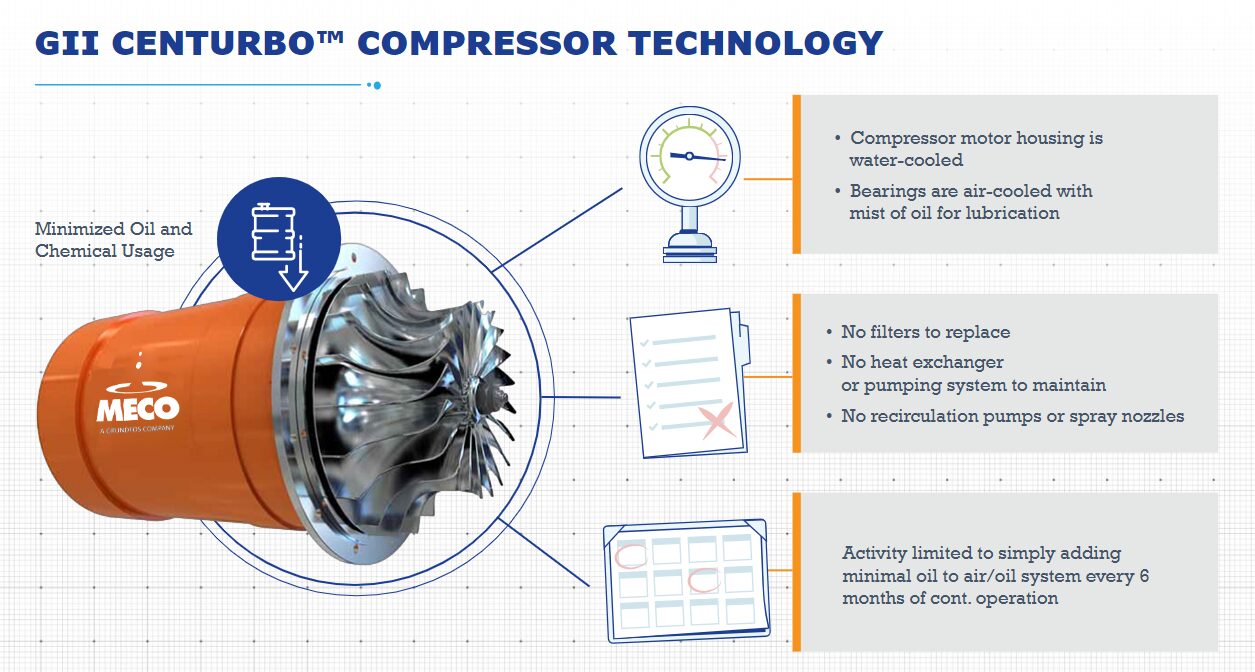

Este artículo profundiza en el uso de los Destiladores por Compresión de Vapor para producir Agua para Inyección. El innovador VC Still de MECO mejora la eficiencia y la fiabilidad en la creación de WFI de alta calidad. Comprender los componentes de un sistema de destilación por compresión de vapor de agua, incluido nuestro compresor GII Centurbo™, puede ayudarle a tomar mejores decisiones para su empresa con respecto al mejor tipo de sistema de generación de WFI.

Aquí puede descargar un estudio de costes completo de cuatro diseños de sistemas para la generación de agua por inyección.

Destilación por compresión de vapor para WFI

Durante el método de destilación por compresión de vapor, una parte del agua de alimentación se evapora y el vapor se envía al compresor. Aquí, la energía mecánica se utiliza para comprimir el vapor, lo que aumenta su presión y temperatura. A continuación, el vapor se condensa para formar agua producto, denominada destilado. El calor liberado por el vapor condensado se recicla y se utiliza para evaporar el agua de alimentación.

Componentes del sistema de destilación por compresión de vapor de agua

El compresor de vapor (VC) contiene un único evaporador donde el agua de alimentación hierve, convirtiendo el vapor, y donde ese vapor - después de pasar por el separador demister - se condensa para formar WFI. Otros componentes principales son:

- Un accionamiento directo

- Compresor centrífugo

- Descarbonatador

- Intercambiadores de calor, incluidos el calentador de alimentación, el enfriador de purga, el enfriador de destilado y la bomba de destilado.

Diseño del destilador por compresión de vapor MECO

El evaporador MECO es un diseño de circulación natural de tubos verticales. La disposición vertical permite que el agua de alimentación se encuentre en el interior de los tubos, lo que supone numerosas ventajas para el funcionamiento y el mantenimiento. El agua de alimentación que hierve en el interior de los tubos permite que ese flujo suba por el tubo y vuelva a la base del evaporador. Este tipo de sistema se denomina evaporador de circulación natural.

Los sistemas VC que emplean un diseño de evaporador de tubo horizontal deben forzar la circulación mediante bombas y boquillas pulverizadoras, lo que aumenta los costes de funcionamiento y mantenimiento. El agua de alimentación debe pretratarse adecuadamente, ya sea con decloración, desionización por ósmosis inversa o ablandamiento, para evitar la formación de incrustaciones y la corrosión en cualquier sistema de tipo evaporativo. Sin embargo, pueden producirse problemas en el pretratamiento, y cuando ocurren, las ventajas de la NCE con agua de alimentación en el diámetro interior de los tubos se hacen evidentes:

- Sin boquillas de pulverización: No hay boquillas de pulverización que se obstruyan. Como resultado, la cal se elimina con soluciones de limpieza de manera uniforme en toda la superficie del tubo.

- Sin bloqueos: El espacio libre para incrustaciones en el diámetro interior del tubo es sustancialmente mayor que el espacio libre para incrustaciones entre la superficie exterior de los tubos en un haz horizontal. El diseño vertical de circulación natural no funcionará hasta el punto en que las incrustaciones bloqueen el diámetro interior del tubo del evaporador.

- Sin daños químicos: Los sistemas de pulverización suelen depositar las incrustaciones en zonas aisladas, dejando al descubierto otras zonas del haz de tubos. Las limpiezas químicas posteriores atacarán el metal desnudo a la vez que eliminan los depósitos calcáreos aislados. Las incrustaciones en el agua de alimentación del tubo pueden eliminarse con un cepillo en un evaporador tubular vertical. En cambio, es físicamente imposible limpiar mecánicamente las incrustaciones del exterior de un tubo dentro de un haz de tubos horizontal.

- Espacio eficiente: El diseño vertical proporciona un uso mucho más eficiente del espacio, minimizando la huella total del sistema. Las válvulas y la instrumentación son fácilmente accesibles con una altura de trabajo normal.

Placas tubulares

La sección evaporativa del alambique VC, comúnmente conocida como Colandrea, contiene el bajante del banco de tubos, el arcón de vapor, el curvador y la caja de destilado. El agua de alimentación hierve por el diámetro interior de los tubos, convirtiéndolos en vapor. El agua que no se evapora vuelve al downcomer. Todos los alambiques MECO VC utilizan un diseño de tubo recto que requiere dos planchas de tubos con los tubos enrollados y expandidos en ambos extremos. Es más costoso, pero presenta varias ventajas:

- Sustituya fácilmente los tubos sin alterar los tubos adyacentes ni desechar todo el haz.

- Este diseño permite a MECO proporcionar un acabado exterior de 25 ra o mejor en la superficie en contacto con el destilado.

- El uso de dos láminas de tubo fija el haz en ambos extremos, eliminando la necesidad de deflectores en un diseño de haz de tubo en U simple. Los deflectores pueden provocar grietas, arañazos en la superficie y problemas de corrosión.

- El diseño de tubo recto elimina la necesidad de doblar los tubos, que es inherente a un diseño de tubo en U. En ausencia de tratamiento térmico, el curvado de los tubos genera tensiones residuales que aumentan la susceptibilidad del haz a la corrosión y alteran el acabado superficial en las curvas.

Descarbonatador de agua de alimentación

Los aceros inoxidables son susceptibles al agrietamiento por corrosión bajo tensión, y varios factores pueden influir en la susceptibilidad de un evaporador. Estos factores suelen estar en función del entorno operativo, como la calidad del agua, la temperatura de funcionamiento y los materiales y técnicas de construcción.

El proceso de MECO en el evaporador tiene en cuenta los efectos del entorno operativo. Específicamente, los alambiques MECO tienen un desaireador en la corriente de agua de alimentación para eliminar el oxígeno, el dióxido de carbono y otros gases no condensables antes de que sus efectos nocivos puedan tener la oportunidad de impactar en el evaporador.

Sistema de generación de WFI mediante compresión de vapor

Recorramos el proceso de generación de IFM con un VC Still:

- El agua de alimentación entra en la unidad y se divide entre la alimentación del enfriador de destilado y el enfriador de purga.

- Estos dos intercambiadores de calor precalientan el agua de alimentación a la vez que enfrían el destilado WFI y la purga del evaporador.

- A continuación, el agua de alimentación se recombina y fluye hacia el calentador de alimentación.

- El vapor de la planta se introduce en el calentador de alimentación para calentar aún más el agua de alimentación a la temperatura adecuada antes de que entre en el descarbonatador.

- El descarbonatador eliminaCO2, O2 y otros gases no condensables antes de entrar en el evaporador. Esto ayuda a reducir la corrosión en la unidad y da como resultado una menor conductividad en los productos WFI.

- Desde allí, el agua de alimentación sale del descarbonatador y se dirige a la parte inferior del evaporador. El cabezal inferior del evaporador es un serpentín de vapor, que calienta el agua de alimentación durante el arranque inicial. También mantiene la unidad a una temperatura de autodesinfección, denominada modo de espera caliente. Cuando el Still no está generando WFI, el serpentín de vapor permite la producción casi instantánea de WFI cuando el tanque de almacenamiento aguas abajo pide agua.

- Desde aquí, el agua de alimentación hierve dentro de los vapores generados por el tubo del evaporador, que se dirigen a través de nuestro separador. El agua que no se convierte en vapor recircula de vuelta a la parte inferior del cabezal del evaporador a través de un tubo de bajada.

- A continuación, parte de ese retorno se vuelve a hervir y otra parte se lleva a la purga. El compresor extrae de ahí el vapor puro. La energía impartida da como resultado vapor comprimido a una presión y temperatura mayores.

- A continuación, el vapor de mayor energía se descarga de nuevo en el evaporador por el exterior de esos tubos evaporadores. Allí es donde el vapor se condensa y cede su calor latente, que se transfiere a través de la pared del tubo al agua de alimentación que se encuentra dentro de los tubos.

- El vapor puro condensado en el exterior de los tubos se acumula en el fondo y es aspirado por la bomba de destilado. Se descarga a través de uno o varios intercambiadores de calor.

- A continuación, un medidor de conductividad en línea supervisa la calidad del agua destilada y dirige el agua a un depósito de almacenamiento WFI o al desagüe como residuo.

Compresor GII Centurbo™ de MECO

MECO lleva más de 40 años en el mercado biofarmacéutico. Durante ese tiempo, hemos suministrado múltiples destiladores por compresión de vapor a muchas plantas farmacéuticas del sector. Las tecnologías convencionales de esos compresores consistían normalmente en un conjunto de compresor dedicado que luego se conectaba a un sistema de correa o a un acoplamiento de vuelta a una fuente de energía dedicada. Pudimos eliminar muchos de los componentes mecánicos que podrían desgastarse o sustituirse.

Nuestro compresor GII Centurbo™ utiliza un enfoque de alta densidad energética. Está refrigerado por líquido, por lo que no es necesario expulsar calor de la parte eléctrica del motor. Todo ello se absorbe a través de un sistema de refrigeración específico. Los cojinetes también reciben una corriente de aire para refrigerarlos.

Dado que el GII Centurbo™ es de alta energía, su peso y masa son bastante reducidos en comparación con motores equivalentes de la misma potencia nominal. Los sistemas de rodamientos suelen tener una vida útil de más de 6 años sobre el terreno.

El GII Centurbo™ utiliza un sistema de aceite neumático para la lubricación, la tecnología más avanzada en lo que se refiere a sistemas de lubricación para rodamientos. El aceite que se suministra a los rodamientos va a parar a un recipiente de residuos, por lo que no es necesario ningún sistema de filtrado o refrigeración. El depósito que contiene el aceite puede durar hasta seis meses en funcionamiento. Dado que el aceite no se pulveriza a gran velocidad, no hay riesgo de arrastre de aceite en el aire que sale de la unidad. No hay bombas de recirculación ni boquillas de pulverización, ni filtros, ni intercambiador de calor ni sistema de bombeo que mantener.

Una de las mayores ventajas del compresor GII es que está controlado por un variador de frecuencia, por lo que el propio compresor es de velocidad variable.

El mejor sistema de compresión de vapor para WFI

El alambique VC de MECO ofrece lo mejor en innovación y rendimiento de la industria. Mejore su destilación por compresión de vapor para WFI con estas ventajas:

1. Facilidad de acceso

Como todos los productos MECO, nuestro sistema de compresión de vapor está diseñado para ser lo más fácilmente accesible posible. La colocación del compresor GII permite una fácil sustitución. La bomba de destilado y el sistema de aire/aceite son fácilmente accesibles desde el borde del patín. No están encajonados entre otros componentes, lo que garantiza un fácil acceso.

2. Funcionamiento más silencioso

La eliminación de correas y otros componentes mecánicos significa que el compresor GII de MECO es extremadamente silencioso. Su funcionamiento se sitúa entre 72 y 85 decibelios, por debajo de los requisitos de la OSHA para protección auditiva. El personal de la sala de agua no necesita protección auditiva, lo que crea un entorno de trabajo más cómodo. Desde el punto de vista de las instalaciones, esto da libertad para colocar al personal de oficina más cerca de la sala de agua sin necesidad de instalar grandes medidas de reducción del ruido.

3. Extracción del compresor

La ubicación del compresor facilita su acceso y desmontaje en caso necesario. El GII puede sustituirse por completo en dos horas, lo que garantiza una interrupción mínima del servicio. Además, el compresor está montado integralmente, lo que elimina la necesidad de un exceso de conductos y juntas.

4. Arranque rápido Hot Standby

Los evaporadores verticales de tubo VC de MECO utilizan un serpentín de calentamiento en el interior del evaporador y un avanzado sistema de control para ofrecer un calentamiento rápido y un funcionamiento en caliente en espera. A partir de un estado frío, las plantas MECO pueden entrar en funcionamiento en 45 minutos. Además, arrancan de forma instantánea y fiable desde una condición de espera caliente. MECO también ofrece intercambiadores de calor de placas en lugar de serpentines de calefacción. Los intercambiadores de calor de placas reducen los costes y aumentan la tasa de intercambio de calor.

5. Controles de automatización avanzados

Los controles MECO VC siguen siendo personalizables para los clientes. Podemos acomodar etiquetas personalizadas para los controladores lógicos programables. Además, las plantas MECO VC están totalmente automatizadas y son autodiagnosticables. Nuestro sistema de control también cumple la norma 21 CFR Parte 11. Los sistemas pueden configurarse para cooperar con el sistema de recogida de datos de cada instalación.

6. MECO smartANALYTICSTM

MECO tiene ahora acceso a los datos de mantenimiento generados por el Still. Con estos datos, podemos perfilar el funcionamiento de los equipos. Acceda al mantenimiento predictivo con una programación proactiva basada en los datos de Still. Además, esta tecnología permite a los usuarios optimizar las operaciones y maximizar el ahorro de costes: la identificación temprana de problemas evita tiempos de inactividad y costosas reparaciones.

Soluciones WFI avanzadas de MECO

El destilador por compresión de vapor de MECO está diseñado pensando en la eficiencia energética, y nuestras plantas de CV son las más eficientes energéticamente del sector. Los evaporadores de gran superficie de MECO utilizan menos energía eléctrica, lo que se traduce en el menor coste por cada mil galones producidos. Además, nuestro servicio de modernización de VC ofrece mejoras y renovaciones del sistema de control para prolongar la vida útil de los destiladores y los sistemas de tratamiento de agua.

Con los servicios in situ de MECO, los clientes obtienen servicios de instalación, asistencia en la puesta en marcha, contratos de mantenimiento preventivo y mucho más. Póngase en contacto con MECO hoy mismo para conocer nuestras soluciones personalizadas de sistemas de generación WFI.

Webinar de MECO Una revisión esencial de la tecnología de compresión de vapor para la producción de WFI from MECO Marketing on Vimeo.