Progressi nella tecnologia di compressione del vapore

Esistono vari metodi utilizzati per produrre acqua ad alta purezza per l'industria farmaceutica e biotecnologica. Gli impianti di distillazione a compressione di vapore (VC ) sono stati ampiamente utilizzati per la produzione di acqua purificata (PW) e acqua per iniezione (WFI). Due ragioni principali per l'utilizzo della tecnologia VC sono l'elevata efficienza termodinamica del processo e l'opportunità di utilizzare un sistema di pretrattamento semplificato.

Abbiamo sviluppato questo blog per aiutarvi a fare un confronto intelligente tra i sistemi VC in base alle tecniche di progettazione e costruzione. Ci auguriamo che prendiate nota dei dettagli che aumentano il valore di un distillatore a compressione di vapore MECO e che insistiate su di essi in qualsiasi sistema scegliate.

Questo articolo presenta i progressi della tecnologia di compressione del vapore e il modo in cui tali progressi influenzano l'efficienza e l'affidabilità dell'apparecchiatura.

Compressione del vapore: Come funziona

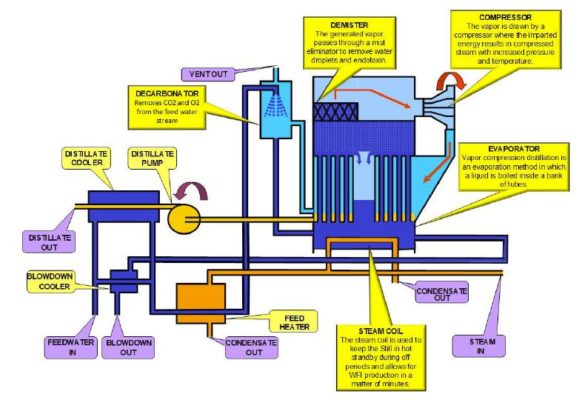

La distillazione per compressione del vapore è un metodo di evaporazione in cui un liquido viene fatto bollire all'interno di un banco di tubi a una temperatura leggermente superiore a 212ºF (100ºC) per creare vapore. Il vapore passa poi attraverso un eliminatore di nebbia per rimuovere eventuali gocce d'acqua. Il vapore puro viene prelevato da un compressore dove l'energia impartita si traduce in vapore compresso con pressione e temperatura maggiori. La temperatura massima raggiunta attraverso questo processo di compressione del vapore è di circa 224ºF (107ºC). Il vapore compresso ad alta energia viene scaricato nell'evaporatore, all'esterno del banco di tubi, dove cede la maggior parte dell'energia (calore latente) all'acqua all'interno dei tubi. Viene generato altro vapore e il processo si ripete. Il condensato (acqua distillata) viene prelevato dalla pompa del distillato e scaricato attraverso uno scambiatore di calore a due flussi. Anche l'acqua di alimentazione in eccesso che non è evaporata (blowdown) viene pompata attraverso uno scambiatore. Sia il distillato che il blowdown vengono raffreddati e l'acqua di alimentazione viene preriscaldata prima di entrare nell'evaporatore. Questi scambiatori riducono al minimo il consumo energetico del sistema ed eliminano la necessità di acqua di raffreddamento aggiuntiva. Una volta avviato, il sistema funziona ininterrottamente e produce acqua conforme ai requisiti per l'acqua purificata e l'acqua per iniezione con una conducibilità inferiore a un microsiemen per centimetro.

Evaporatore verticale

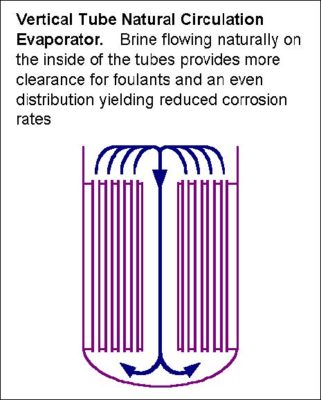

L'evaporatore MECO è a circolazione naturale a tubi verticali. La disposizione verticale consente all'acqua di alimentazione di trovarsi all'interno dei tubi, con numerosi vantaggi per il funzionamento e la manutenzione. L'ebollizione dell'acqua di alimentazione all'interno di un tubo consente al flusso di risalire il diametro interno del tubo e di tornare alla base dell'evaporatore tramite un downcomer interno. Questo tipo di sistema è chiamato evaporatore a circolazione naturale. I sistemi a compressione di vapore che utilizzano un evaporatore a tubi orizzontali devono forzare la circolazione utilizzando pompe e ugelli di spruzzatura, che aumentano i costi di funzionamento e di manutenzione.

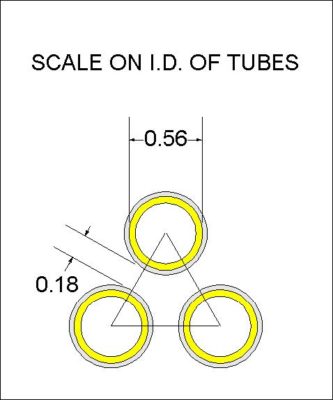

L'acqua di alimentazione deve essere adeguatamente pretrattata con declorazione, osmosi inversa, deionizzazione o addolcimento per evitare incrostazioni e corrosione di qualsiasi sistema evaporativo. Tuttavia, possono verificarsi degli inconvenienti nel pretrattamento e quando si verificano, i vantaggi di un evaporatore a circolazione naturale con acqua di alimentazione all'interno dei tubi diventano evidenti. In primo luogo, non ci sono ugelli di spruzzatura che si intasano, quindi la deposizione di calcare si forma uniformemente lungo la parete del tubo in un evaporatore a circolazione naturale. Di conseguenza, la rimozione delle incrostazioni, attraverso le soluzioni detergenti, avviene in modo uniforme su tutta la superficie del tubo. In secondo luogo, lo spazio per le incrostazioni sul diametro interno (ID) del tubo è sostanzialmente maggiore rispetto allo spazio per le incrostazioni tra la superficie esterna dei tubi in un fascio orizzontale. I progetti verticali a circolazione naturale non funzionano fino al punto in cui le incrostazioni bloccano completamente l'ID del tubo dell'evaporatore, una protezione intrinseca al design verticale.

Oltre agli ovvi problemi di manutenzione associati agli ugelli a spruzzo e alle pompe di circolazione, possono esserci problemi operativi inerenti alla progettazione di un sistema che spruzza l'acqua di alimentazione all'esterno di un fascio tubiero orizzontale. I sistemi di spruzzatura depositano tipicamente le incrostazioni in aree isolate, lasciando esposte altre zone del fascio tubiero. Le successive pulizie chimiche attaccano il metallo nudo mentre rimuovono i depositi di calcare isolati.

Nei progetti orizzontali è possibile che le incrostazioni colmino lo spazio tra le pareti dei tubi e che quindi "blocchino" il fascio di tubi. La pulizia meccanica di un evaporatore è rara, ma se si presenta l'occasione, è possibile spazzolare via i fanghi presenti nell'acqua di alimentazione sull'ID di un tubo da un evaporatore a tubi verticali. È fisicamente impossibile pulire meccanicamente i fanghi dall'esterno di un tubo all'interno di un evaporatore a tubi verticali.

fascio tubiero orizzontale.

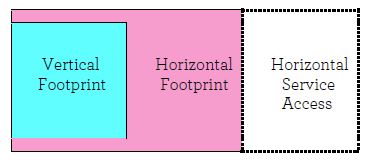

Impronta

I requisiti di spazio per i sistemi di evaporazione verticale e orizzontale possono essere molto diversi. Il design verticale riduce al minimo i requisiti di spazio sul pavimento. Inoltre, i tubi dell'evaporatore verticali non richiedono spazio aggiuntivo sul pavimento per la manutenzione in situazioni in cui è necessario rimuovere e pulire i fasci di tubi dell'evaporatore. Con l'espansione della struttura e l'aggiunta di altri alambicchi, è necessario considerare i costi aggiuntivi associati alla disponibilità di uno spazio adeguato per queste apparecchiature.

Fogli tubolari

Tutti gli alambicchi a compressione di vapore MECO utilizzano un design a tubi dritti che richiede due fogli di tubi con i tubi arrotolati ed espansi ad entrambe le estremità. Questo sistema è più costoso, ma presenta diversi vantaggi. Uno qualsiasi dei tubi può essere sostituito senza disturbare i tubi adiacenti o rottamare l'intero fascio e i fogli di tubi. Inoltre, questo design consente a MECO di fornire una finitura esterna di 25 RA o superiore sulla superficie a diretto contatto con il distillato.

L'uso di due fogli di tubi fissa il fascio a entrambe le estremità, eliminando la necessità di un deflettore richiesto nei progetti con fogli di tubi a U singoli. I diaframmi possono essere fonte di fessure, graffi superficiali e conseguenti problemi di corrosione.

MECO ha esperienza sia con i modelli orizzontali che con quelli verticali. La nostra decisione di offrire solo un evaporatore verticale sui nostri alambicchi può costare di più (offriamo evaporatori sia verticali che orizzontali sui nostri generatori di vapore puro), ma crediamo che i vantaggi superino i costi aggiuntivi in questa situazione.

Design a tubo dritto

Il design a tubi dritti di MECO elimina la necessità di piegare i tubi, tipica del design a U. In assenza di trattamento termico, la piegatura dei tubi implica tensioni residue che rendono il fascio più suscettibile alla corrosione e alterano la finitura superficiale in corrispondenza delle curve.

Tubi

I requisiti e le scelte per i tubi dell'evaporatore possono talvolta creare confusione e hanno un impatto sui costi associati alla produzione di alambicchi di qualità. Gli evaporatori MECO possono utilizzare tubi senza saldatura o saldati (ASTM A-269). In genere consigliamo il tubo saldato e ricotto lucido, che è lo standard, per la sua finitura superficiale naturalmente superiore. È un fatto poco noto che i tubi saldati e ricotti a fuoco hanno una finitura superficiale normale inferiore a 20 Ra sia internamente che esternamente. Gli evaporatori che utilizzano fasci di tubi a U sono limitati all'uso di tubi senza saldatura, a causa delle sollecitazioni derivanti dalla piegatura. I tubi senza saldatura devono essere lucidati meccanicamente e/o elettrolucidati per ottenere lo stesso livello di finitura superficiale normalmente disponibile in un tubo saldato e ricotto. Il vantaggio del processo di ricottura è che il tubo è alleggerito dalle tensioni e, in assenza di piegatura, è meno suscettibile agli effetti della corrosione o dei guasti legati alle tensioni.

Protezione dalla corrosione

Gli acciai inossidabili sono suscettibili alla criccatura da tensocorrosione (SCC). Diversi fattori influenzano la suscettibilità degli evaporatori alla SCC. Questi fattori sono tipicamente una funzione dell'ambiente operativo (come la qualità dell'acqua e la temperatura di esercizio) e dei materiali e delle tecniche di costruzione. La progettazione del processo e dell'evaporatore MECO tiene conto degli effetti dell'ambiente operativo. In particolare, gli alambicchi MECO sono dotati di un disaeratore nel flusso dell'acqua di alimentazione per rimuovere l'ossigeno e l'anidride carbonica prima che i loro effetti nocivi abbiano la possibilità di influire sull'evaporatore. L'esperienza ci insegna che i condensatori di sfiato sono più suscettibili alla corrosione, data la propensione dei gas non condensabili a raccogliersi e ad attaccarsi alle superfici relativamente più fredde, attaccando le saldature e le fessure. Il lavaggio continuo della superficie dei tubi nel funzionamento del progetto a circolazione naturale impedisce l'accumulo di cloruri che altrimenti formerebbero celle di concentrazione e indurrebbero la SCC. I tubi dell'evaporatore MECO vengono trattati termicamente mediante ricottura, eliminando le tensioni residue che potrebbero essersi formate durante la produzione del tubo. Infine, prima della spedizione, ogni impianto MECO viene accuratamente pulito, passivato e documentato secondo procedure rigorose.

Costruzione

Come le scelte di design, anche i materiali e le tecniche di costruzione variano, ma devono rappresentare solo la massima qualità. MECO costruisce secondo gli standard di costruzione cGMP e segrega tutta la produzione di acciaio inossidabile in una struttura con una forza lavoro dedicata esclusivamente all'industria farmaceutica. Non c'è mescolanza di strumenti, stazioni di lavoro o persone. La produzione di alambicchi WFI non è uno sforzo occasionale o un'attività secondaria per noi. In qualsiasi momento, il nostro portafoglio è pieno di sistemi idrici farmaceutici in produzione per i leader del settore. Come ci si aspetterebbe, tutto viene fatto con personale qualificato, strumenti di precisione calibrati secondo specifiche rigorose e documentati in base a procedure scritte.

Compressori

Una caratteristica di un sistema VC efficiente è l'utilizzo di un compressore che genera una bassa pressione differenziale (e quindi una temperatura del vapore) per guidare il processo di distillazione al coefficiente di trasferimento termico ottimale. Una bassa pressione differenziale attraverso il compressore contribuisce al basso consumo di energia elettrica nel ciclo VC. Fino allo sviluppo del compressore centrifugo ad azionamento diretto a velocità variabile sono stati utilizzati tre tipi principali di compressori. La trasmissione a cinghia, pur essendo semplice e pratica, è fonte di manutenzione, così come il sistema di ricircolo dell'olio. La configurazione fisica del ventilatore industriale, con i suoi condotti esterni, l'ampia base di supporto, l'involucro, la girante, il blocco cuscinetto intermedio e i vari accessori, contribuisce a un elevato costo di capitale. I compressori più piccoli hanno avuto spese di capitale simili, anche se diverse, per cinghie, pulegge, protezioni e supporti del motore. I sistemi di alimentazione forzata dell'olio lubrificante di entrambi i modelli sono un sottosistema importante.

Per la progettazione di un moderno compressore ad azionamento diretto a velocità variabile sono stati considerati i seguenti obiettivi:

- Sostenibilità

- Ridurre la manutenzione

- Migliorare l'affidabilità

- Semplificare il funzionamento

- Riduzione dei costi di capitale

Le caratteristiche dei compressori più piccoli e ad alta velocità erano auspicabili, ma non l'uso di un sistema di trasmissione, come cinghie o ingranaggi per aumentare la velocità. Allo stesso modo, sarebbe stata auspicabile un'alternativa ai sistemi di lubrificazione ad olio ad alimentazione forzata. È emerso che un motore a velocità variabile che operasse a velocità elevate, direttamente accoppiato al piccolo compressore fluidale precedentemente descritto, avrebbe offerto diversi vantaggi e sfide progettuali.

vantaggi e sfide progettuali. Poiché non ne sono stati trovati in commercio di adatti all'impiego richiesto, è stato sviluppato un nuovo sistema per soddisfare le esigenze specifiche. Accoppiando l'estremità del fluido del compressore centrifugo con una serie di design di statore e rotore, si è ottenuta una gamma diversificata di caratteristiche prestazionali. A queste sono stati abbinati gli azionamenti a frequenza variabile adatti all'applicazione. L'applicazione di un motore e di un inverter a velocità variabile offre diversi vantaggi. Il principale è la possibilità di variare la produzione di distillato e il relativo consumo di energia. Questo aspetto è importante perché i costi operativi della distillazione dell'acqua sono molte volte il primo costo dell'impianto, considerando la durata di vita dell'apparecchiatura.

dell'impianto, considerando la durata di vita dell'apparecchiatura. Un ulteriore risparmio energetico è dato dall'eliminazione dei sistemi di trasmissione, come cinghie o ingranaggi, e degli alloggiamenti intermedi dei cuscinetti.

Il compressore MECO GII Centurbo

Il design del compressore MECO GII Centurbo™ influenza il consumo energetico, l'affidabilità del sistema, la manutenzione e il rispetto delle linee guida normative. La tecnologia GII impiega una girante del compressore azionata direttamente tramite un motore e un azionamento a velocità variabile. Il risultato è un sistema con maggiore affidabilità, minore manutenzione, migliore efficienza e minore rumorosità. Il compressore GII elimina la necessità di sistemi di trasmissione come giunti, cinghie e ingranaggi. Viene eliminato anche il sistema di circolazione dell'olio con i suoi filtri, raffreddatori, pompe e le relative valvole e strumentazioni. Il compressore GII Centurbo™ funziona a meno di 80dBA da un metro di distanza ed è il compressore più silenzioso sul mercato per questa applicazione.

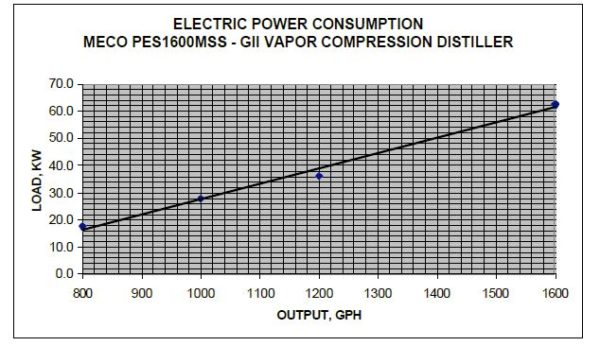

L'aspetto forse più importante è l'impatto del compressore GII sul consumo energetico. La tecnologia GII consente una produzione variabile del distillatore all'interno di una determinata capacità massima. Invece di avviarsi e fermarsi per produrre un rendimento fisso, i distillatori MECO GII hanno un rendimento variabile per soddisfare le esigenze di produzione in diminuzione o in aumento. Come si può vedere dal grafico sottostante, una riduzione del 25% della capacità produttiva si traduce in una riduzione del 40% della potenza del compressore.

I miglioramenti apportati alla progettazione dei compressori hanno aumentato l'affidabilità, ridotto la manutenzione, la rumorosità, il consumo energetico e i costi di installazione e semplificato il funzionamento del processo di compressione dei vapori. L'integrazione della tecnologia a velocità variabile nel sistema di compressione migliorato ha aumentato la capacità di sincronizzare la produzione con le esigenze di produzione.

AVVIO RAPIDO E STANDBY A CALDO: SERPENTINA DI RISCALDAMENTO

Gli evaporatori a tubi verticali VC di MECO hanno il vantaggio di utilizzare una serpentina di riscaldamento all'interno dell'evaporatore combinata con un sistema di controllo avanzato per un rapido riscaldamento e un funzionamento in standby a caldo. A partire da una condizione di freddo, gli impianti MECO entrano tipicamente in funzione in 45 minuti e vengono avviati istantaneamente e in modo affidabile da una condizione di standby a caldo.

Per un approccio più sostenibile, MECO offre scambiatori di calore a piastre, se preferiti alle serpentine di riscaldamento. Lo scambiatore di calore a piastre comprende un'ampia superficie che consente di aumentare il tasso di trasferimento del calore e di ridurre i costi delle utenze.

QUALITÀ DELL'ACQUA

I gas non condensabili, come la CO2 e l'ossigeno, se ammessi nell'evaporatore, causano la corrosione e la copertura delle superfici di trasferimento del calore, riducendo il rendimento e contribuendo ad aumentare la conduttività. Il disaeratore dell'acqua di alimentazione elimina la maggior parte dei gas non condensabili prima dell'ingresso nell'evaporatore, massimizzando l'efficienza e riducendo al minimo la corrosione.

FUNZIONAMENTO PIÙ SILENZIOSO

Funzionando a soli 72-85 dBA, il compressore GII Centurbo™ di MECO è silenzioso. Non sono necessarie pareti acustiche o protezioni personali per l'udito. Poiché le persone che si trovano in spazi adiacenti non ne risentono, è possibile posizionare la sala d'acqua praticamente ovunque, anche accanto a un ufficio. La sala d'acqua funziona meglio ed è un posto migliore per lavorare.

Scarica una copia qui

Elettrici, strumenti e controlli

Il Gruppo Automazione di MECO progetta, installa e collauda una varietà di sistemi che coprono alcune applicazioni complesse, tra cui l'intero impianto di trattamento delle acque. Siamo esperti nel retrofit e nell'aggiornamento di sistemi più vecchi e di sistemi a velocità variabile che presentano vantaggi sostanziali per l'industria. Un sistema di sicurezza e di segnalazione degli allarmi è di serie su tutte le unità. Il pannello di controllo ospita gli interruttori principali e individuali, gli avviatori del motore, i contattori e il cablaggio di controllo. MECO è stata pioniera nell'uso dei controlli PLC nelle applicazioni di distillazione farmaceutica decenni fa e oggi è all'avanguardia nei controlli basati su PC e nei sistemi a velocità variabile che offrono notevoli vantaggi al settore.

Qualità

MECO è certificata ISO 9001 da quasi 25 anni. Il nostro impegno a fornire prodotti e servizi della migliore qualità ai nostri clienti continua a rispecchiare questo impegno. Abbiamo fissato standard elevati e abbiamo sempre raggiunto i nostri obiettivi. Naturalmente, non siamo nuovi al conseguimento di certificazioni. Siamo stati certificati secondo gli standard militari statunitensi MIL-Q-9858A, MIL-I-45708, i codici ASME, NEMA e IEC. Possediamo inoltre le certificazioni CE e UL.

Servizio

24 ore su 24, 7 giorni su 7, MECO è a disposizione per rispondere alle esigenze dei clienti. Considerando che abbiamo la più grande base di installazione di alambicchi a compressione di vapore al mondo, è logico che abbiamo l'organizzazione di assistenza più esperta e talentuosa del settore. Se siete clienti MECO, sapete che il nostro gruppo di assistenza è proattivo, piuttosto che reattivo.

La nostra più recente innovazione tecnologica, MECO smartANALYTICS™, è un servizio di profilazione dei dati e di manutenzione predittiva che consente ai tecnici MECO di monitorare le prestazioni dei vostri sistemi idrici in tempo reale e di programmare in modo proattivo la manutenzione, ottimizzare le operazioni e fornire raccomandazioni sulle migliori pratiche sostenibili. Ulteriori vantaggi derivanti dall'incorporazione della smartANALYTICS™in qualsiasi sistema idrico includono l'ottimizzazione delle prestazioni del sistema, la diminuzione dei costi delle utenze, la riduzione dell'utilizzo di energia e la riduzione dei materiali di consumo. Prevenendo le interruzioni della produzione e identificando le opportunità di ridurre gli sprechi d'acqua, MECO smartANALYTICS™aiuta a minimizzare l'impatto sull'impronta idrica delle strutture e massimizza il recupero dell'acqua pura a sostegno delle strategie net zero delle strutture.

Convalida

MECO offre il pacchetto di convalida più completo disponibile nel settore. Centinaia di unità MECO sono state convalidate secondo le più severe linee guida del settore. Il pacchetto di convalida standard di MECO comprende un elenco completo di documenti a supporto dei protocolli Site Acceptance Test (SAT), Installation Qualification (IQ) e Operational Qualification (OQ). È disponibile materiale di convalida opzionale per soddisfare le vostre specifiche esigenze di convalida. Inoltre, MECO offre un protocollo SAT, IQ e OQ convalidabile dalla FDA.

In sintesi

Nessuno più di MECO ha investito nello sviluppo della distillazione a compressione di vapore. MECO è stata la prima azienda a brevettare la tecnologia della compressione del vapore nel 1939. Abbiamo introdotto il processo a compressione di vapore nell'industria farmaceutica nel 1954. Il design dell'evaporatore è il cuore del sistema e deriva da anni di esperienza con altri design. L'esperienza non è qualcosa che si può trasmettere. Si guadagna con anni di dedizione e comprensione della scienza e dell'industria alla base di una tecnologia. Negli ultimi sette decenni, ci siamo guadagnati una reputazione e un elenco di clienti e referenze che non sono secondi a nessuno nel settore. Per richiedere ulteriori informazioni sulla nostra tecnologia di distillazione e desalinizzazione a compressione di vapore o per contattare un rappresentante MECO, compilate il modulo sottostante!

Contattateci