Avances en la tecnología de compresión de vapores

Existen varios métodos para producir agua de alta pureza para la industria farmacéutica y biotecnológica. Las plantas de destilación por compresión de vapor (VC ) se han utilizado ampliamente en la producción de agua purificada (PW) y agua para inyección (WFI) a granel. Dos razones principales para utilizar la tecnología de CV son la alta eficacia termodinámica del proceso y la oportunidad de utilizar un sistema de pretratamiento simplificado.

Hemos desarrollado este blog para ayudarle a realizar una comparación inteligente de los sistemas de CV basada en las técnicas de diseño y construcción. Esperamos que tome nota de los detalles que añaden valor a un destilador por compresión de vapor MECO y que insista en ellos en cualquier sistema que elija.

Este artículo presenta los avances en la tecnología de compresión de vapor y cómo estos avances afectan a la eficiencia y fiabilidad de los equipos.

Compresión de vapor: Cómo funciona

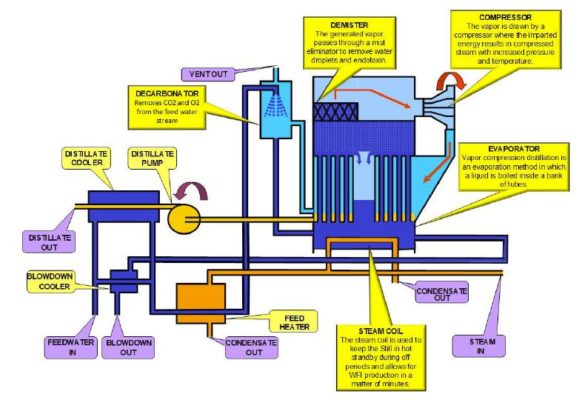

La destilación por compresión de vapor es un método de evaporación en el que un líquido se hierve dentro de un banco de tubos a una temperatura ligeramente superior a los 212ºF (100ºC) para crear vapor. A continuación, el vapor pasa por un separador de gotas para eliminar cualquier gota de agua. El vapor puro es aspirado por un compresor donde la energía impartida da lugar a vapor comprimido con presión y temperatura aumentadas. La temperatura máxima alcanzada mediante este proceso de compresión del vapor es de aproximadamente 224ºF (107ºC). El vapor comprimido de alta energía se descarga en el evaporador, en el exterior del banco de tubos, donde cede la mayor parte de la energía (calor latente) al agua del interior de los tubos. Se genera más vapor y se repite el proceso. El condensado (agua destilada) se extrae mediante la bomba de destilado y se descarga a través de un intercambiador de calor de dos corrientes. El agua de alimentación sobrante que no se ha evaporado (purga) también se bombea a través de un intercambiador. Tanto el destilado como la purga se enfrían y el agua de alimentación se precalienta antes de entrar en el evaporador. Estos intercambiadores minimizan el consumo energético del sistema y eliminan la necesidad de agua de refrigeración adicional. El sistema funciona de forma continua una vez puesto en marcha y produce agua que cumple los requisitos de agua purificada y agua para inyección con una conductividad inferior a un microsiemen por centímetro.

Evaporador vertical

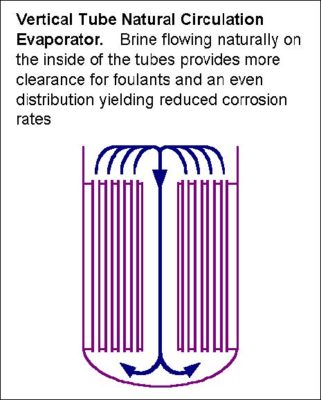

El evaporador MECO es un diseño de circulación natural de tubos verticales. La disposición vertical permite que el agua de alimentación se encuentre en el interior de los tubos, lo que supone numerosas ventajas para el funcionamiento y el mantenimiento. La ebullición del agua de alimentación en el interior de un tubo permite que el flujo suba por el diámetro interior del tubo y vuelva a la base del evaporador a través de un tubo de bajada interno. Este tipo de sistema se denomina evaporador de circulación natural. Los sistemas de compresión de vapor que emplean un diseño de evaporador de tubo horizontal deben forzar la circulación mediante el uso de bombas y boquillas de pulverización, lo que aumenta los costes de funcionamiento y mantenimiento.

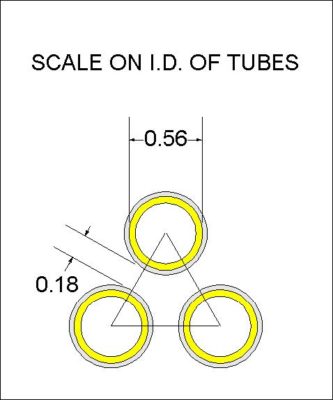

El agua de alimentación debe pretratarse adecuadamente con decloración, ósmosis inversa, desionización o ablandamiento para evitar la formación de incrustaciones y la corrosión de cualquier sistema evaporativo. Sin embargo, pueden producirse problemas en el pretratamiento y, cuando ocurren, las ventajas de un evaporador de circulación natural con agua de alimentación en el interior de los tubos se hacen evidentes. En primer lugar, no hay boquillas de pulverización que se obstruyan, por lo que la deposición de incrustaciones se formará uniformemente a lo largo de la pared del tubo en un evaporador de circulación natural. Como resultado, la eliminación de las incrustaciones, a través de las soluciones de limpieza, se realiza de manera uniforme en toda la superficie del tubo. En segundo lugar, el espacio libre para las incrustaciones en el diámetro interior (DI) del tubo es sustancialmente mayor que el espacio libre para las incrustaciones entre la superficie exterior de los tubos en un haz horizontal. Los diseños verticales de circulación natural simplemente no funcionarán hasta el punto en que las incrustaciones bloqueen totalmente el DI del tubo del evaporador, una protección inherente al diseño vertical.

Además de los evidentes problemas de mantenimiento asociados a las boquillas de pulverización y las bombas de circulación, puede haber problemas operativos inherentes al diseño de un sistema que pulveriza agua de alimentación en el exterior de un haz de tubos horizontal. Los sistemas de pulverización suelen depositar incrustaciones en zonas aisladas, dejando expuestas otras zonas del haz tubular. Las limpiezas químicas posteriores atacan el metal desnudo al tiempo que eliminan los depósitos calcáreos aislados.

En los diseños horizontales, es posible que las incrustaciones formen un puente entre las paredes de los tubos, "taponando" el haz de tubos. La limpieza mecánica de un evaporador es poco frecuente, pero si se presenta la ocasión, las impurezas del agua de alimentación en el diámetro interior de un tubo pueden eliminarse con un cepillo de un evaporador de tubo vertical. Es físicamente imposible limpiar mecánicamente las impurezas del exterior de un tubo dentro de un evaporador de tubo vertical.

haz de tubos horizontal.

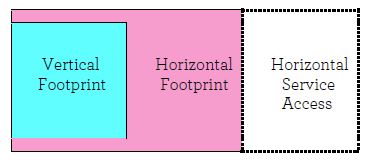

Huella

Los requisitos de espacio de los sistemas de evaporación verticales frente a los horizontales pueden ser muy diferentes. El diseño vertical minimiza los requisitos de espacio en el suelo. Además, los tubos evaporadores verticales no requieren espacio adicional en el suelo para el servicio en situaciones en las que es necesario retirar y limpiar los haces de tubos evaporadores. A medida que se amplíen las instalaciones y se añadan alambiques adicionales, deberán tenerse en cuenta los costes adicionales asociados a la provisión de espacio de suelo adecuado para este equipo.

Tubesheets

Todos los alambiques de compresión de vapor MECO utilizan un diseño de tubo recto que requiere dos placas tubulares con los tubos enrollados y expandidos en ambos extremos. Es más costoso hacerlo así, pero presenta varias ventajas. Cualquiera de los tubos puede sustituirse sin alterar los tubos adyacentes ni desechar todo el haz y las placas tubulares. Además, este diseño permite a MECO proporcionar un acabado exterior de 25 RA o mejor en la superficie en contacto directo con el destilado.

El uso de dos placas portamangas fija el haz en ambos extremos, eliminando la necesidad de deflectores que requieren los diseños de placa portamangas de tubo en U simple. Los deflectores pueden provocar grietas, arañazos en la superficie y problemas de corrosión.

MECO tiene experiencia con diseños tanto horizontales como verticales. Nuestra decisión de ofrecer únicamente un evaporador de diseño vertical en nuestros alambiques puede costarnos más (ofrecemos tanto evaporadores verticales como horizontales en nuestros generadores de vapor puro), pero creemos que los beneficios compensan los costes adicionales en esta situación.

Diseño de tubo recto

El diseño de tubo recto MECO elimina la necesidad de doblar los tubos inherente al diseño de tubo en U. En ausencia de tratamiento térmico, el doblado de los tubos imparte tensiones residuales que hacen que el haz sea más susceptible a la corrosión y altera el acabado superficial en las curvas.

Tubos

Los requisitos y las opciones para los tubos del evaporador pueden ser a veces confusos y tienen un impacto en el coste asociado a la fabricación de alambiques de calidad. Los evaporadores MECO pueden utilizar tubos soldados o sin soldadura (ASTM A-269). Normalmente recomendamos el tubo soldado recocido brillante, que es estándar, debido a su acabado superficial naturalmente superior. Es un hecho poco conocido que los tubos soldados y recocidos brillantes tienen un acabado superficial normal inferior a 20 Ra tanto interna como externamente. Los evaporadores que utilizan haces de tubos en U están limitados al uso de tubos sin soldadura debido a las tensiones que se producen al doblarlos. Los tubos sin soldadura deben ser pulidos mecánicamente y/o electropulidos para alcanzar el mismo nivel de acabado superficial normalmente disponible en un tubo soldado recocido brillante. La ventaja del proceso de recocido es que el tubo queda libre de tensiones y, al no estar doblado, es menos susceptible a los efectos de la corrosión por tensiones o a los fallos.

Protección contra la corrosión

Los aceros inoxidables son susceptibles al agrietamiento por corrosión bajo tensión (SCC). Varios factores influyen en la susceptibilidad de un evaporador a la SCC. Estos factores son normalmente una función del entorno operativo (como la calidad del agua y la temperatura de funcionamiento) junto con los materiales y técnicas de construcción. El diseño del proceso y del evaporador de MECO tiene en cuenta los efectos del entorno operativo. Específicamente, los alambiques MECO tienen un desaireador en la corriente de agua de alimentación para eliminar el oxígeno y el dióxido de carbono antes de que sus efectos nocivos tengan la oportunidad de impactar en el evaporador. La experiencia nos ha enseñado que los condensadores de ventilación son más susceptibles a la corrosión dada la propensión de los gases no condensables a acumularse y adherirse a las superficies relativamente más frías y atacar soldaduras y grietas. El lavado continuo de la superficie del tubo en el funcionamiento del diseño de circulación natural evita la acumulación de cloruros que, de otro modo, formarían células de concentración e inducirían la SCC. Los tubos del evaporador MECO se someten a un tratamiento térmico de recocido que elimina las tensiones residuales que puedan haberse formado durante su fabricación. Por último, antes de su envío, cada planta MECO se limpia a fondo, se pasiva y se documenta de acuerdo con estrictos procedimientos.

Construcción

Al igual que las opciones de diseño, los materiales y las técnicas de construcción varían, pero sólo deben incorporar la máxima calidad. MECO construye conforme a las normas de construcción cGMP y separa toda la fabricación de acero inoxidable en una instalación con personal dedicado exclusivamente a la industria farmacéutica. No hay mezcla de herramientas, puestos de trabajo o personas. La fabricación de alambiques WFI no es un esfuerzo ocasional ni un negocio secundario para nosotros. En un momento dado, nuestra cartera de pedidos está repleta de sistemas de agua farmacéuticos en producción para los líderes del sector. Como es de esperar, todo se hace con personal cualificado, herramientas de precisión calibradas según especificaciones exactas y documentadas de acuerdo con procedimientos escritos.

Compresores

Una de las características de un sistema de CV eficiente es la utilización de un compresor que genera una presión diferencial baja (y, por tanto, una temperatura de vapor) para impulsar el proceso de destilación con el coeficiente de transferencia de calor óptimo. Una presión diferencial baja a través del compresor contribuye a un bajo consumo de energía eléctrica en el ciclo de CV. Se han utilizado tres tipos principales de compresores hasta que se desarrolló el compresor centrífugo de velocidad variable y accionamiento directo. El accionamiento por correa, aunque sencillo y práctico, es una fuente de mantenimiento, al igual que el sistema de recirculación de aceite. La configuración física del ventilador industrial, con sus conductos externos, gran base de apoyo, carcasa, rodete, bloque de cojinetes intermedio y diversos accesorios, contribuye a un elevado coste de capital. Los diseños de compresores más pequeños tuvieron gastos de capital similares, aunque diferentes, en correas, poleas, protectores de correa y soporte del motor. Los sistemas de alimentación forzada de aceite lubricante de ambos diseños constituyen un subsistema importante.

En el diseño de un compresor moderno de velocidad variable y accionamiento directo se tuvieron en cuenta los siguientes objetivos:

- Sostenibilidad

- Reducir el mantenimiento

- Mejorar la fiabilidad

- Simplificar el funcionamiento

- Reducir los costes de capital

Los atributos de los compresores más pequeños y de mayor velocidad eran deseables, pero no el uso de un sistema de transmisión, como correas o engranajes para aumentar la velocidad. Del mismo modo, también sería deseable una alternativa a los sistemas de lubricación por aceite de alimentación forzada. Se hizo evidente que un motor de velocidad variable que funcionara a velocidades elevadas acoplado directamente al extremo de fluido del compresor pequeño descrito anteriormente ofrecería

varias ventajas y desafíos de diseño. Dado que no existía en el mercado ningún motor que cumpliera los requisitos, se desarrolló un nuevo sistema para satisfacer las necesidades específicas. Acoplando el extremo de fluido del compresor centrífugo a una serie de diseños de estator y rotor, se consiguió una amplia gama de características de rendimiento. Éstas se combinaron con variadores de frecuencia adecuados para la aplicación. La aplicación de un motor y un variador de velocidad ofrece varias ventajas. La principal es la posibilidad de variar la producción de destilado y el consumo de energía asociado. Esto es importante, ya que los costes operativos de la destilación de agua son varias veces superiores al primer coste de la planta, si se tiene en cuenta la vida útil del equipo.

planta al considerar la vida útil del equipo. Hay ahorros de energía adicionales al eliminar los sistemas de transmisión, como correas o engranajes y cajas de cojinetes intermedias.

El compresor Centurbo™ MECO GII

El diseño del compresor MECO GII Centurbo™ influye en el consumo de energía, la fiabilidad del sistema, el mantenimiento y el cumplimiento de las directrices normativas. La tecnología GII emplea un impulsor de compresor accionado directamente mediante un motor y un variador de velocidad. El resultado es un sistema con mayor fiabilidad, menor mantenimiento, mayor eficiencia y menos ruido. El compresor GII elimina la necesidad de sistemas de transmisión como acoplamientos, correas y engranajes. También se elimina el sistema de aceite circulante con sus filtros, refrigeradores, bombas y válvulas e instrumentación asociadas. El compresor GII Centurbo™ funciona a menos de 80dBA a un metro de distancia y es el compresor más silencioso del mercado para esta aplicación.

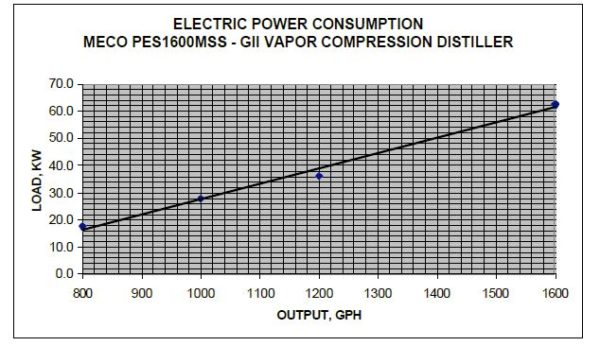

Quizá lo más importante sea el impacto del compresor GII en el consumo de energía. La tecnología GII permite una producción variable de su destilador dentro de una capacidad máxima determinada. En lugar de arrancar y parar para producir una potencia fija, los destiladores MECO GII tienen una potencia variable para satisfacer necesidades de producción disminuidas o crecientes. Como puede ver en el siguiente gráfico, una reducción del 25% en la capacidad de producción se traduce en una reducción del 40% en la potencia del compresor.

Las mejoras en el diseño de los compresores han aumentado la fiabilidad, reducido el mantenimiento, el ruido, el consumo de energía y los costes de instalación, y simplificado el funcionamiento del proceso de compresión de vapor. La integración de la tecnología de velocidad variable en el sistema de compresores mejorado ha aumentado la capacidad de sincronizar la salida con las necesidades de producción.

ARRANQUE RÁPIDO Y ESPERA EN CALIENTE: SERPENTÍN CALEFACTOR

Los evaporadores de tubo vertical VC de MECO tienen la ventaja de utilizar un serpentín de calentamiento dentro del evaporador combinado con un sistema de control avanzado para un calentamiento rápido y un funcionamiento en espera caliente. A partir de un estado frío, las plantas MECO suelen entrar en funcionamiento en 45 minutos y arrancan de forma instantánea y fiable a partir de un estado de espera caliente.

Para un enfoque más sostenible, MECO ofrece intercambiadores de calor de placas si se prefieren a los serpentines de calefacción. El intercambiador de calor de placas que abarca una gran superficie que resulta en una mayor tasa de transferencia de calor y menores costos de servicios públicos.

CALIDAD DEL AGUA

Los gases no condensables, como el CO2 y el oxígeno, si entran en el evaporador, causan corrosión y cubren las superficies de transferencia de calor, lo que reduce el rendimiento y puede contribuir a una mayor conductividad. El desaireador de agua de alimentación elimina la mayoría de los gases no condensables antes de que entren en el evaporador, maximizando así la eficiencia y minimizando la corrosión.

FUNCIONAMIENTO MÁS SILENCIOSO

El compresor GII Centurbo™ de MECO, que funciona a sólo 72 - 85 dBA, es silencioso. No necesita paredes acústicas ni protección auditiva personal. Como no afecta a las personas que se encuentran en espacios contiguos, puede colocar su sala de agua prácticamente en cualquier lugar, incluso al lado de una oficina. Su sala de agua funciona mejor y es un lugar mejor para trabajar.

Descargue una copia aquí

Electricidad, instrumentos y controles

El Grupo de Automatización de MECO diseña, instala y prueba una variedad de sistemas que cubren algunas aplicaciones complejas, incluida la instalación general de tratamiento de aguas. Tenemos experiencia en adaptaciones y actualizaciones de sistemas antiguos y sistemas de velocidad variable que aportan ventajas sustanciales al sector. Todas las unidades incorporan de serie un sistema de indicación de alarmas y seguridad. El panel de control alberga disyuntores principales e individuales, arrancadores de motor, contactores y cableado de control. MECO fue pionera en el uso de controles PLC en aplicaciones de destilación farmacéutica hace décadas y en la actualidad es líder en controles basados en PC y sistemas de velocidad variable que aportan ventajas sustanciales a la industria.

Calidad

MECO cuenta con la certificación ISO 9001 desde hace casi 25 años. Nuestro compromiso de ofrecer productos y servicios de la mejor calidad a nuestros clientes sigue siendo un reflejo de ello. Ponemos el listón muy alto y cumplimos sistemáticamente nuestros objetivos. Por supuesto, no somos nuevos en lo que respecta a la obtención de certificaciones. Hemos obtenido la certificación de las normas militares estadounidenses MIL-Q-9858A, MIL-I-45708 y los códigos ASME, NEMA e IEC. También poseemos las certificaciones CE y UL.

Servicio

Las 24 horas del día, 7 días a la semana, MECO está disponible para atender las necesidades de sus clientes. Teniendo en cuenta que contamos con la mayor base instalada de destiladores por compresión de vapor del mundo, es lógico que dispongamos de la organización de servicio más experimentada y con más talento del sector. Si es cliente de MECO, sabrá que nuestro grupo de servicio es proactivo y no reactivo.

Nuestra última innovación tecnológica, MECO smartANALYTICS™, es un servicio de perfilado de datos y mantenimiento predictivo que permite a los ingenieros de MECO monitorizar el rendimiento de sus sistemas de agua en tiempo real, así como programar el mantenimiento de forma proactiva, optimizar las operaciones y hacer recomendaciones sobre las mejores prácticas sostenibles. Entre las ventajas adicionales de incorporar smartANALYTICS™a cualquier sistema de agua se incluyen la optimización del rendimiento del sistema, la disminución de los costes de servicios públicos, la reducción del uso de energía y la reducción de consumibles. Al evitar interrupciones en la producción e identificar oportunidades para reducir el desperdicio de agua, MECO smartANALYTICS™ayuda a minimizar el impacto en la huella hídrica de las instalaciones y maximiza la recuperación de agua pura apoyando las estrategias net zero de las instalaciones.

Validación

MECO ofrece el paquete de validación más completo del sector. Cientos de unidades MECO han sido validadas según las directrices más estrictas del sector. El paquete de validación estándar de MECO incluye una lista completa de documentos para respaldar los protocolos de prueba de aceptación del emplazamiento (SAT), cualificación de la instalación (IQ) y cualificación operativa (OQ). Hay disponible material de validación opcional para satisfacer sus necesidades de validación específicas. Además, MECO ofrece un protocolo SAT, IQ y OQ validable por la FDA.

En resumen

Nadie ha invertido más en el desarrollo de la destilación por compresión de vapor que MECO. MECO fue la primera empresa en patentar la tecnología de compresión de vapor en 1939. Introdujimos el proceso de compresión de vapor en la industria farmacéutica en 1954. El diseño del evaporador es el corazón del sistema y culmina años de experiencia con otros diseños. La experiencia no es algo que se pueda transmitir. Se gana con años de dedicación y comprensión de la ciencia y la industria que hay detrás de una tecnología. A lo largo de las últimas siete décadas, nos hemos labrado una reputación y una lista de clientes y referencias insuperables en el sector. Si desea solicitar más información sobre nuestra tecnología de destilación por compresión de vapor y desalinización por compresión de vapor o ponerse en contacto con un representante de MECO, rellene el siguiente formulario.

Ponte en contacto