Fremskridt inden for dampkomprimeringsteknologi

Der findes forskellige metoder til at producere vand med høj renhed til den farmaceutiske og bioteknologiske industri. Destillationsanlæg med dampkompression (VC) har været meget udbredt til produktion af renset vand (PW) og vand til injektion (WFI) i bulk. De to vigtigste grunde til at bruge VC-teknologi er processens høje termodynamiske effektivitet og muligheden for at bruge et forenklet forbehandlingssystem.

Vi har udviklet denne blog for at hjælpe dig med at foretage en intelligent sammenligning af VC-systemer baseret på design og konstruktionsteknikker. Vi håber, at du vil lægge mærke til de detaljer, der øger værdien af et MECO dampkompressionsdestilleri, og insistere på dem i ethvert system, du vælger.

Denne artikel præsenterer fremskridtene inden for dampkompressionsteknologi, og hvordan disse fremskridt påvirker udstyrets effektivitet og pålidelighed.

Dampkomprimering: Sådan fungerer det

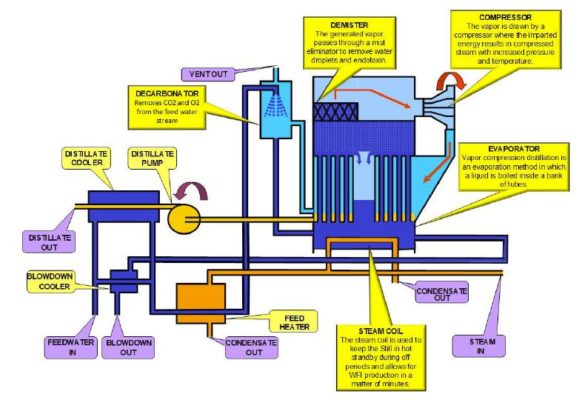

Dampkompressionsdestillation er en fordampningsmetode, hvor en væske koges inde i en række rør ved lidt over 212ºF (100ºC) for at skabe damp. Dampen passerer derefter gennem en tågeeliminator for at fjerne eventuelle vanddråber. Den rene damp trækkes ud af en kompressor, hvor den tilførte energi resulterer i komprimeret damp med øget tryk og temperatur. Den maksimale temperatur, der opnås gennem denne dampkomprimeringsproces, er ca. 107 ºC (224 ºF). Den komprimerede damp med høj energi udledes i fordamperen på ydersiden af rørrækken, hvor den afgiver det meste af energien (latent varme) til vandet inde i rørene. Der dannes mere damp, og processen gentages. Kondensatet (destilleret vand) trækkes ud af destillatpumpen og ledes ud gennem en to-strøms varmeveksler. Det overskydende fødevand, som ikke er fordampet (blowdown), pumpes også gennem en veksler. Både destillatet og afblæsningen afkøles, og fødevandet forvarmes, før det ledes ind i fordamperen. Disse vekslere minimerer systemets energiforbrug og eliminerer behovet for ekstra kølevand. Systemet fungerer kontinuerligt, når det først er startet, og producerer vand, der opfylder kravene til renset vand og vand til injektion med en ledningsevne på mindre end en mikrosiemens per centimeter.

Lodret fordamper

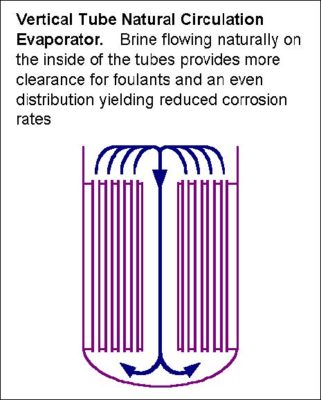

MECOs fordamper er et design med lodret rør og naturlig cirkulation. Det lodrette arrangement gør det muligt for fødevandet at være på indersiden af rørene, hvilket giver mange fordele for drift og vedligeholdelse. Når fødevandet koger på indersiden af et rør, kan strømmen bevæge sig op ad rørets indvendige diameter og vende tilbage til bunden af fordamperen via en indvendig downcomer. Denne type system kaldes et fordamperdesign med naturlig cirkulation. Dampkompressionssystemer, der anvender et horisontalt rørfordamperdesign, skal tvinge cirkulationen ved hjælp af pumper og sprøjtedyser, hvilket øger både drifts- og vedligeholdelsesomkostningerne.

Fødevandet skal forbehandles tilstrækkeligt med deklorering, omvendt osmose, deionisering eller blødgøring for at forhindre tilkalkning og korrosion i ethvert fordampningssystem. Der kan dog opstå fejl i forbehandlingen, og når det sker, bliver fordelene ved en fordamper med naturlig cirkulation og fødevand på indersiden af rørene tydelige. For det første er der ingen sprøjtedyser, der kan blive tilstoppede, så aflejringer af kalk vil dannes jævnt langs rørvæggen i en fordamper med naturlig cirkulation. Det betyder, at fjernelse af kalk via rengøringsopløsninger sker ensartet over hele rørets overflade. For det andet er frirummet for tilsmudsning på rørets indvendige diameter (ID) væsentligt større end frirummet for tilsmudsning mellem den ydre overflade af rørene i et vandret bundt. Vertikale design med naturlig cirkulation vil ganske enkelt ikke fungere til det punkt, hvor kalk helt blokerer fordamperrørets ID, en beskyttelse, der er iboende i det vertikale design.

Ud over de åbenlyse vedligeholdelsesproblemer, der er forbundet med sprøjtedyser og cirkulationspumper, kan der være driftsproblemer forbundet med designet af et system, der sprøjter fødevand på ydersiden af et vandret rørbundt. Spraysystemer aflejrer typisk skæl i isolerede områder og efterlader andre områder af rørbundtet eksponeret. Efterfølgende kemiske rensninger angriber det nøgne metal, mens isolerede kalkaflejringer fjernes.

I horisontale konstruktioner er det muligt, at kalk danner bro mellem rørvæggene og dermed "murer" rørbundtet til. Mekanisk rengøring af en fordamper er sjælden, men hvis lejligheden byder sig, kan forurenende stoffer i fødevandet på rørets ID børstes ud af en vertikal rørfordamper. Det er fysisk umuligt at rengøre et rør mekanisk for urenheder på ydersiden inden for en

vandret rørbundt.

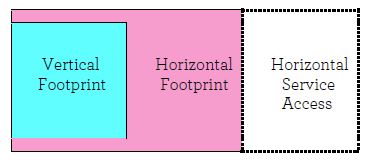

Fodaftryk

Pladsbehovet for lodrette og vandrette fordampningssystemer kan være dramatisk forskelligt. Det lodrette design minimerer behovet for gulvplads. Lodrette fordamperrør kræver heller ikke ekstra gulvplads til service i situationer, hvor det er nødvendigt at fjerne og rengøre bundter af fordamperrør. Efterhånden som dit anlæg udvides, og der tilføjes flere destillationsapparater, bør du overveje de ekstra omkostninger, der er forbundet med at skaffe tilstrækkelig gulvplads til dette udstyr.

Rørark

Alle MECO dampkompressionsdestillatorer bruger et lige rørdesign, der kræver to rørplader med rørene rullet og udvidet i begge ender. Det er dyrere at gøre det på denne måde, men der er flere fordele. Alle rørene kan udskiftes uden at forstyrre de tilstødende rør eller skrotte hele bundtet og rørpladerne. Dette design giver også MECO mulighed for at levere en udvendig finish på 25 RA eller bedre på det overfladeområde, der er i direkte kontakt med destillatet.

Brugen af to rørplader fikserer bundtet i begge ender, hvilket eliminerer behovet for baffling, som er påkrævet i design med en enkelt U-rørplade. Baffling kan være en kilde til sprækker, ridser i overfladen og efterfølgende korrosionsproblemer.

MECO har erfaring med både horisontale og vertikale design. Vores beslutning om kun at tilbyde en fordamper i lodret design på vores destillationsapparater kan koste os mere (vi tilbyder både lodrette og vandrette fordampere på vores rene dampgeneratorer), men vi mener, at fordelene opvejer de ekstra omkostninger i denne situation.

Design med lige rør

MEKAs design med lige rør eliminerer behovet for at bøje rørene, som er forbundet med U-rørsdesign. Uden varmebehandling giver bøjning af rørene restspændinger, som gør bundtet mere modtageligt over for korrosion og ødelægger overfladefinishen ved bøjningerne.

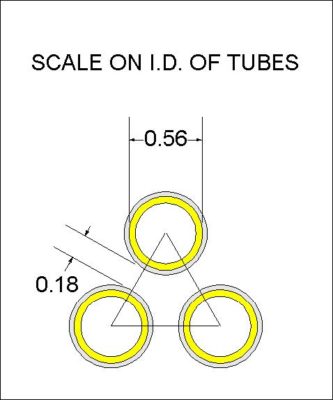

Slanger

Kravene til og valgene af fordamperrør kan nogle gange være forvirrende og har indflydelse på de omkostninger, der er forbundet med at fremstille destillationsapparater af høj kvalitet. MECOs fordampere kan bruge sømløse eller svejsede rør (ASTM A-269). Vi anbefaler typisk det svejsede blankglødede rør, som er standard, på grund af dets naturligt overlegne overfladefinish. Det er et lidet kendt faktum, at svejsede og blankglødede rør har en normal overfladefinish på mindre end 20 Ra både indvendigt og udvendigt. Fordampere, der bruger U-rørbundter, er begrænset til brug af sømløse rør i betragtning af de belastninger, der opstår ved bøjning. Sømløse rør skal poleres mekanisk og/eller elektropoleres for at opnå samme niveau af overfladefinish, som normalt er tilgængelig i et svejset, blankglødet rør. Fordelen ved udglødningsprocessen er, at røret er spændingsfrit, og da der ikke er nogen bøjning, er det mindre modtageligt for spændingsrelateret korrosion eller svigt.

Beskyttelse mod korrosion

Rustfrit stål er modtageligt for spændingskorrosion (SCC). Adskillige faktorer påvirker en fordampers modtagelighed over for SCC. Disse faktorer er typisk en funktion af driftsmiljøet (såsom vandkvalitet og driftstemperatur) sammen med konstruktionsmaterialer og -teknikker. MEKAs proces- og inddamperdesign tager højde for virkningerne af driftsmiljøet. Specifikt har MEKA-destillatorer en aflufter i fødevandsstrømmen for at fjerne ilt og kuldioxid, før deres skadelige virkninger har en chance for at påvirke fordamperen. Erfaringen har lært os, at udluftningskondensatorer er mere udsatte for korrosion, da ikke-kondenserbare gasser har tendens til at samle sig og sætte sig fast på de relativt køligere overflader og angribe svejsninger og sprækker. Den kontinuerlige vask af rørets overflade i forbindelse med det naturlige cirkulationsdesign forhindrer ophobning af klorider, som ellers ville danne koncentrationsceller og fremkalde SCC. Rørene i MEKA-fordamperen varmebehandles gennem udglødning, hvilket eliminerer restspændinger, der kan være dannet under fremstillingen af røret. Endelig bliver alle MEKA-anlæg grundigt rengjort, passiveret og dokumenteret i overensstemmelse med strenge procedurer, inden de sendes af sted.

Konstruktion

I lighed med designvalg varierer byggematerialer og -teknikker, men bør kun omfatte den højeste kvalitet. MECO bygger efter cGMP-konstruktionsstandarder og adskiller al fremstilling af rustfrit stål i et anlæg med en arbejdsstyrke, der udelukkende er dedikeret til den farmaceutiske industri. Der er ingen sammenblanding af værktøj, arbejdsstationer eller mennesker. Fremstillingen af WFI Stills er ikke noget, vi gør en gang imellem, eller en bibeskæftigelse for os. På ethvert givent tidspunkt er vores ordrebog fyldt med farmaceutiske vandsystemer i produktion for de førende i branchen. Som du kan forvente, udføres alt med kvalificeret personale, præcisionsværktøj kalibreret til nøjagtige specifikationer og dokumenteret i overensstemmelse med skriftlige procedurer.

Kompressorer

Et af kendetegnene ved et effektivt VC-system er en kompressor, der genererer et lavt differenstryk (og dermed damptemperatur) for at drive destillationsprocessen ved den optimale varmeoverførselskoefficient. Et lavt differenstryk over kompressoren bidrager til et lavt elektrisk energiforbrug i VC-cyklussen. Tre hovedtyper af kompressorer er blevet brugt, indtil den direkte drevne centrifugalkompressor med variabel hastighed blev udviklet. Selvom den remdrevne metode er enkel og praktisk, er den en kilde til vedligeholdelse, og det samme er det recirkulerende oliesystem. Den fysiske udformning af industriventilatoren med dens eksterne kanaler, store understøtningsbase, kabinet, løbehjul, mellemliggende lejeblok og diverse tilbehør bidrager til høje kapitalomkostninger. De mindre kompressordesigns havde lignende, om end forskellige, kapitaludgifter til remme, skiver, remskærme og motorstativ. Smøreoliesystemerne med krafttilførsel på begge design er et vigtigt delsystem.

Følgende mål blev overvejet i forbindelse med designet af en moderne kompressor med direkte drev og variabel hastighed:

- Bæredygtighed

- Reducer vedligeholdelse

- Forbedre pålideligheden

- Forenkle betjeningen

- Reducer kapitalomkostningerne

Egenskaberne ved de mindre kompressorer med højere hastighed var ønskelige, men brugen af et transmissionssystem, såsom remme eller gear til at øge hastigheden, var det ikke. Ligeledes ville et alternativ til de tvungne oliesmøresystemer også være ønskeligt. Det blev tydeligt, at en motor med variabel hastighed, der arbejder ved høje hastigheder og er direkte koblet til den lille kompressors væskeende, som tidligere er beskrevet, ville tilbyde

flere fordele og designmæssige udfordringer. Da der ikke fandtes nogen kommercielt tilgængelige motorer, der passede til de krævede opgaver, blev der udviklet et nyt system til at opfylde de specifikke behov. Ved at koble centrifugalkompressorens væskeende sammen med en række stator- og rotordesign blev der opnået en bred vifte af ydeevneegenskaber. Disse blev matchet med frekvensomformere, der var egnede til anvendelsen. Anvendelsen af en motor og et drev med variabel hastighed giver flere fordele. Den vigtigste af disse er muligheden for at variere destillatproduktionen og det tilhørende strømforbrug. Det er vigtigt, da driftsomkostningerne ved destillation af vand er mange gange højere end de første omkostninger ved anlægget, når man ser på udstyrets levetid.

anlægget i betragtning af udstyrets levetid. Der er yderligere strømbesparelser ved at eliminere transmissionssystemer, såsom remme eller tandhjul og mellemliggende lejehuse.

MECO GII Centurbo™-kompressor

MECO GII Centurbo™-kompressorens design påvirker energiforbruget, systemets pålidelighed, vedligeholdelse og overholdelse af lovmæssige retningslinjer. GII-teknologien anvender et direkte drevet kompressorhjul via en motor og et drev med variabel hastighed. Resultatet er et system med højere pålidelighed, mindre vedligeholdelse, bedre effektivitet og mindre støj. GII-kompressoren eliminerer behovet for transmissionssystemer som koblinger, remme og gear. Også det cirkulerende oliesystem med filtre, kølere, pumper og tilhørende ventiler og instrumenter er elimineret. GII Centurbo™-kompressoren arbejder ved mindre end 80 dBA på en meters afstand og er den mest støjsvage kompressor til formålet på markedet.

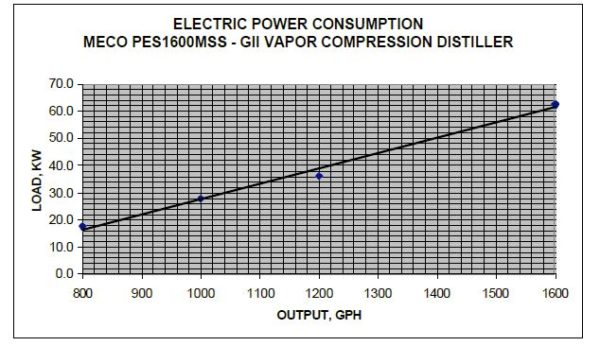

Det vigtigste er måske GII-kompressorens indvirkning på energiforbruget. GII-teknologien muliggør et variabelt output fra dit destilleri inden for en given maksimal kapacitet. I stedet for at starte og stoppe for at producere et fast output, har MECO GII-destillatorer et variabelt output for at imødekomme reducerede eller stigende behov for produktion. Som du kan se i diagrammet nedenfor, svarer en reduktion i produktionskapaciteten på 25 % til en reduktion i kompressoreffekten på 40 %.

Forbedringer i kompressordesignet har øget pålideligheden, reduceret vedligeholdelse, støj, energiforbrug, installationsomkostninger og forenklet driften af dampkompressionsprocessen. Integrationen af teknologi med variabel hastighed i det forbedrede kompressorsystem har øget muligheden for at synkronisere output med produktionsbehov.

HURTIG OPSTART OG VARM STANDBY: VARMESPIRAL

MECOs VC fordampere med lodrette rør har den fordel, at de bruger en varmespiral i fordamperen kombineret med et avanceret kontrolsystem til hurtig opvarmning og varm standby-drift. Fra en kold tilstand kommer MEKA-anlæg typisk online på 45 minutter og startes øjeblikkeligt og pålideligt fra en varm standby-tilstand.

For en mere bæredygtig tilgang tilbyder MECO pladevarmevekslere, hvis det foretrækkes frem for varmespiraler. Pladevarmeveksleren har et stort overfladeareal, hvilket resulterer i en øget varmeoverførselshastighed og lavere forsyningsomkostninger.

VANDKVALITET

Ikke-kondenserbare gasser som CO2 og oxygen kan, hvis de kommer ind i fordamperen, forårsage korrosion og tildække varmeoverførselsoverflader, hvilket reducerer effekten og kan bidrage til højere ledningsevne. Fødevandsaflufteren fjerner de fleste ikke-kondenserbare gasser, før de kommer ind i fordamperen, hvilket maksimerer effektiviteten og minimerer korrosion.

MERE STØJSVAG DRIFT

MECOs GII Centurbo™-kompressor er støjsvag og arbejder kun ved 72 - 85 dBA. Du har ikke brug for akustiske vægge eller personligt høreværn. Da folk i tilstødende rum ikke påvirkes, kan du placere dit vandrum næsten hvor som helst, selv lige ved siden af et kontor. Dit vandrum fungerer bedre og er et bedre sted at arbejde.

Download en kopi her

Elektricitet, instrumenter og styring

MECOs Automation Group designer, installerer og tester en række forskellige systemer, der dækker nogle komplekse applikationer, herunder det samlede vandbehandlingsanlæg. Vi har erfaring med retrofits og opgraderinger af ældre systemer og systemer med variabel hastighed, som har store fordele for industrien. Et first out sikkerheds- og alarmindikatorsystem er standard på alle enheder. Kontrolpanelet indeholder hovedafbrydere og individuelle afbrydere, motorstartere, kontaktorer og styreledninger. MECO var pioner inden for brugen af PLC-kontroller i farmaceutiske destillationsapplikationer for årtier siden og er i dag førende inden for PC-baserede kontroller og systemer med variabel hastighed, der har betydelige fordele for industrien.

Kvalitet

MECO har været ISO 9001-certificeret i næsten 25 år. Vores forpligtelse til at levere produkter og tjenester af den bedste kvalitet til vores kunder afspejler fortsat dette. Vi sætter vores standarder højt, og vi opfylder konsekvent vores mål. Det er selvfølgelig ikke nyt for os at opnå certificering. Vi er blevet certificeret i henhold til de amerikanske militærstandarder MIL-Q-9858A, MIL-I-45708, ASME-, NEMA- og IEC-koderne. Vi har også CE- og UL-certificering.

Service

24 timer i døgnet, 7 dage om ugen, står MECO til rådighed for at servicere kundernes behov. I betragtning af at vi har den største installationsbase af dampkompressionsdestillatorer i verden, er det kun logisk, at vi har den mest erfarne og talentfulde serviceorganisation i branchen. Hvis du er kunde hos MECO, ved du, at vores servicegruppe er proaktiv snarere end reaktiv.

Vores nyeste teknologiske innovation, MECO smartANALYTICS™, er en dataprofilering og forudsigelig vedligeholdelsesservice, der giver MEO-ingeniører mulighed for at overvåge dit vandsystems ydeevne i realtid samt proaktivt planlægge vedligeholdelse, optimere driften og komme med anbefalinger om bæredygtige best practices. Yderligere fordele ved at indarbejde smartANALYTICS™i ethvert vandsystem omfatter optimeret systemydelse, lavere forsyningsomkostninger, reduceret energiforbrug og reduktion af forbrug svarer. Ved at forhindre produktionsafbrydelser og identificere muligheder for at reducere vandspild hjælper MECO smartANALYTICS™med at minimere indvirkningen på faciliteternes vandfodaftryk og maksimerer genvindingen af rent vand, hvilket understøtter faciliteternes net zero strategier.

Validering

MECO tilbyder den mest omfattende valideringspakke, der findes i branchen. Hundredvis af MEKA-enheder er blevet valideret i henhold til de strengeste retningslinjer i branchen. MEKAs standardvalideringspakke indeholder en omfattende liste over dokumenter til understøttelse af Site Acceptance Test (SAT), Installation Qualification (IQ) og Operational Qualification (OQ) protokoller. Valgfrit valideringsmateriale er tilgængeligt, så det passer til dine specifikke valideringsbehov. Desuden tilbyder MECO en gennemprøvet FDA-validerbar SAT-, IQ- og OQ-protokol.

Sammenfatning

Ingen har investeret mere i udviklingen af dampkompressionsdestillation end MECO. MECO var den første virksomhed, der tog patent på dampkompressionsteknologien i 1939. Vi introducerede dampkompressionsprocessen til den farmaceutiske industri i 1954. Fordamperens design er systemets hjerte og kulminerer med mange års erfaring med andre designs. Erfaring er ikke noget, der kan gives videre. Den optjenes gennem mange års dedikation og forståelse af videnskaben og industrien bag en teknologi. I løbet af de sidste syv årtier har vi opbygget et ry og en liste over kunder og referencer, som er uden sidestykke i branchen. Hvis du gerne vil have flere oplysninger om vores dampkompressionsteknologi eller komme i kontakt med en MEKA-repræsentant, så udfyld vores formular nedenfor!

Kom i kontakt med os