Progrès dans la technologie de compression de la vapeur

Il existe différentes méthodes permettant de produire de l'eau de haute pureté pour l'industrie pharmaceutique et biotechnologique. Les installations de distillation par compression de vapeur (VC) sont largement utilisées dans la production d'eau purifiée (PW) en vrac et d'eau pour préparations injectables (WFI). Deux raisons principales justifient l'utilisation de la technologie VC : l'efficacité thermodynamique élevée du procédé et la possibilité d'utiliser un système de prétraitement simplifié.

Nous avons créé ce blog pour vous aider à comparer intelligemment les systèmes VC sur la base des techniques de conception et de construction. Nous espérons que vous noterez les détails qui ajoutent à la valeur d'un distillateur à compression de vapeur MECO et que vous insisterez sur ces détails dans tout système que vous sélectionnerez.

Cet article présente les progrès de la technologie de la compression de vapeur et la manière dont ces progrès affectent l'efficacité et la fiabilité de l'équipement.

Compression de la vapeur : Comment ça marche

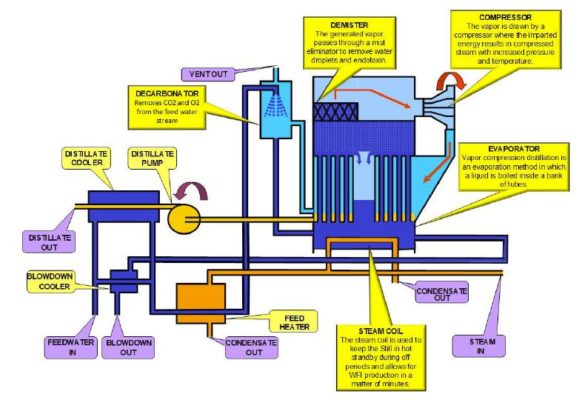

La distillation par compression de vapeur est une méthode d'évaporation dans laquelle un liquide est porté à ébullition à l'intérieur d'une batterie de tubes à une température légèrement supérieure à 100 °C (212 °F) pour créer de la vapeur. La vapeur passe ensuite à travers un éliminateur de brouillard pour éliminer les gouttelettes d'eau. La vapeur pure est aspirée par un compresseur où l'énergie transmise produit de la vapeur comprimée avec une pression et une température accrues. La température maximale atteinte par ce processus de compression de la vapeur est d'environ 224ºF (107ºC). La vapeur comprimée à haute énergie est déchargée dans l'évaporateur, à l'extérieur de la batterie de tubes, où elle cède la majeure partie de son énergie (chaleur latente) à l'eau à l'intérieur des tubes. De la vapeur supplémentaire est générée et le processus est répété. Le condensat (eau distillée) est prélevé par la pompe à distillat et évacué par un échangeur de chaleur à deux flux. L'excédent d'eau d'alimentation qui ne s'est pas évaporé (purge) est également pompé à travers un échangeur. Le distillat et la purge sont refroidis et l'eau d'alimentation est préchauffée avant d'entrer dans l'évaporateur. Ces échangeurs minimisent la consommation d'énergie du système et éliminent le besoin d'eau de refroidissement supplémentaire. Le système fonctionne en continu une fois démarré et produit une eau répondant aux exigences de l'eau purifiée et de l'eau pour injection avec une conductivité inférieure à un microsiemen par centimètre.

Evaporateur vertical

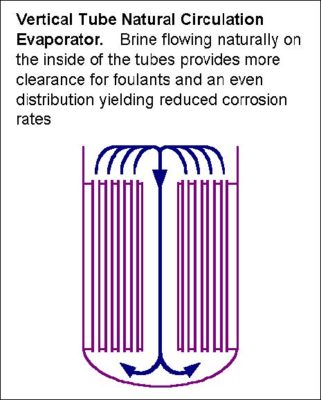

L'évaporateur MECO est un modèle à circulation naturelle à tubes verticaux. La disposition verticale permet à l'eau d'alimentation de se trouver à l'intérieur des tubes, ce qui présente de nombreux avantages pour le fonctionnement et la maintenance. L'ébullition de l'eau d'alimentation à l'intérieur d'un tube permet au flux de remonter le long du diamètre intérieur du tube et de retourner à la base de l'évaporateur via un tuyau de descente interne. Ce type de système est appelé évaporateur à circulation naturelle. Les systèmes de compression de vapeur qui utilisent un évaporateur à tube horizontal doivent forcer la circulation en utilisant des pompes et des buses de pulvérisation, ce qui augmente les coûts d'exploitation et de maintenance.

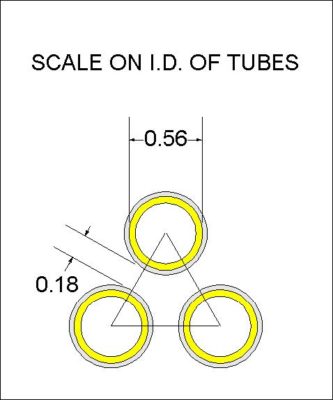

L'eau d'alimentation doit être correctement prétraitée par déchloration, osmose inverse, déionisation ou adoucissement afin d'éviter l'entartrage et la corrosion de tout système d'évaporation. Cependant, des problèmes de prétraitement peuvent survenir et, dans ce cas, les avantages d'un évaporateur à circulation naturelle avec de l'eau d'alimentation à l'intérieur des tubes deviennent évidents. Tout d'abord, il n'y a pas de buses de pulvérisation susceptibles de se boucher, de sorte que le dépôt de tartre se forme uniformément le long de la paroi du tube dans un évaporateur à circulation naturelle. Par conséquent, l'élimination du tartre au moyen de solutions de nettoyage s'effectue uniformément sur toute la surface du tube. Deuxièmement, l'espace libre pour l'encrassement sur le diamètre intérieur (ID) du tube est considérablement plus grand que l'espace libre pour les impuretés entre la surface extérieure des tubes dans un faisceau horizontal. Les modèles verticaux à circulation naturelle ne fonctionneront tout simplement pas jusqu'au point où le tartre bloque totalement le diamètre intérieur du tube de l'évaporateur, une protection inhérente à la conception verticale.

Outre les problèmes de maintenance évidents associés aux buses de pulvérisation et aux pompes de circulation, il peut y avoir des problèmes opérationnels inhérents à la conception d'un système qui pulvérise de l'eau d'alimentation sur l'extérieur d'un faisceau de tubes horizontaux. Les systèmes de pulvérisation déposent généralement des écailles dans des zones isolées, laissant d'autres zones du faisceau de tubes exposées. Les nettoyages chimiques ultérieurs attaquent le métal nu tout en éliminant les dépôts de tartre isolés.

Il est possible, pour les modèles horizontaux, que des écailles comblent l'espace entre les parois des tubes, ce qui a pour effet de "briquer" le faisceau de tubes. Le nettoyage mécanique d'un évaporateur est rare, mais si l'occasion se présente, les impuretés présentes dans l'eau d'alimentation sur le diamètre intérieur d'un tube peuvent être éliminées par brossage dans un évaporateur à tube vertical. Il est physiquement impossible de nettoyer mécaniquement les impuretés de l'extérieur d'un tube à l'intérieur d'un évaporateur à tube vertical.

faisceau de tubes horizontaux.

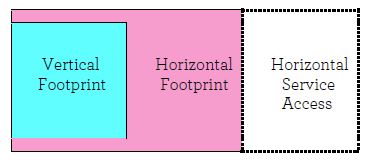

Empreinte

L'espace requis pour les systèmes d'évaporation verticaux et horizontaux peut être très différent. La conception verticale minimise l'encombrement au sol. De plus, les tubes d'évaporation verticaux ne nécessitent pas d'espace au sol supplémentaire pour le dégagement dans les situations où il est nécessaire de retirer et de nettoyer les faisceaux de tubes d'évaporation. Au fur et à mesure que votre installation s'agrandit et que des alambics supplémentaires sont ajoutés, les coûts additionnels associés à l'aménagement d'un espace au sol adéquat pour cet équipement doivent être pris en compte.

Feuilles de tubes

Tous les alambics à compression de vapeur MECO utilisent une conception à tube droit nécessitant deux plaques tubulaires dont les tubes sont roulés et expansés aux deux extrémités. Cette méthode est plus coûteuse, mais elle présente plusieurs avantages. Il est possible de remplacer n'importe quel tube sans perturber les tubes adjacents ni mettre au rebut l'ensemble du faisceau et des plaques tubulaires. De plus, cette conception permet à MECO de fournir une finition extérieure de 25 RA ou mieux sur la surface en contact direct avec le distillat.

L'utilisation de deux plaques tubulaires fixe le faisceau aux deux extrémités, ce qui élimine le besoin de déflecteurs requis dans les conceptions de plaques tubulaires à tube en U unique. Les chicanes peuvent être une source de crevasses, de rayures de surface et de problèmes de corrosion ultérieurs.

MECO a l'expérience des conceptions horizontales et verticales. Notre décision de ne proposer qu'un évaporateur de conception verticale sur nos alambics peut nous coûter plus cher (nous proposons des évaporateurs verticaux et horizontaux sur nos générateurs de vapeur pure), mais nous pensons que les avantages l'emportent sur les coûts supplémentaires dans cette situation.

Conception de tube droit

La conception du tube droit MECO élimine la nécessité de plier les tubes, inhérente à la conception du tube en U. En l'absence de traitement thermique, le cintrage des tubes entraîne des contraintes résiduelles qui rendent le faisceau plus sensible à la corrosion et perturbent l'état de surface au niveau des coudes.

Tubes

Les exigences et les choix concernant les tubes d'évaporateur peuvent parfois être déroutants et ont un impact sur le coût associé à la fabrication d'alambics de qualité. Les évaporateurs MECO peuvent utiliser des tubes sans soudure ou soudés (ASTM A-269). Nous recommandons généralement le tube soudé recuit brillant, qui est standard, en raison de sa finition de surface naturellement supérieure. Il est peu connu que les tubes soudés et recuits brillants ont une finition de surface normale inférieure à 20 Ra, tant à l'intérieur qu'à l'extérieur. Les évaporateurs qui utilisent des faisceaux de tubes en U sont limités à l'utilisation de tubes sans soudure en raison des contraintes induites par le cintrage. Les tubes sans soudure doivent être polis mécaniquement et/ou électropolis pour obtenir le même niveau de finition de surface que celui normalement disponible dans un tube soudé et recuit brillant. L'avantage du processus de recuit est que le tube est détendu et, en l'absence de toute flexion, il est moins susceptible de subir les effets de la corrosion ou de la défaillance liée à la contrainte.

Protection contre la corrosion

Les aciers inoxydables sont sensibles à la corrosion fissurante sous contrainte (CSC). Plusieurs facteurs influencent la sensibilité d'un évaporateur à la fissuration par corrosion sous contrainte. Ces facteurs dépendent généralement de l'environnement d'exploitation (comme la qualité de l'eau et la température d'exploitation) ainsi que des matériaux et des techniques de construction. La conception du procédé et de l'évaporateur de MECO tient compte des effets de l'environnement d'exploitation. Plus précisément, les alambics MECO sont dotés d'un désaérateur dans le flux d'eau d'alimentation afin d'éliminer l'oxygène et le dioxyde de carbone avant que leurs effets nocifs n'aient une chance de se répercuter sur l'évaporateur. L'expérience nous a appris que les condenseurs à évent sont plus sensibles à la corrosion en raison de la propension des gaz non condensables à s'accumuler et à s'attacher aux surfaces relativement plus froides et à attaquer les soudures et les crevasses. Le lavage continu de la surface du tube dans le fonctionnement de la conception à circulation naturelle empêche l'accumulation de chlorures qui, autrement, formeraient des cellules de concentration et induiraient une CSC. Les tubes de l'évaporateur MECO sont traités thermiquement par recuit, ce qui permet d'éliminer les contraintes résiduelles qui ont pu se former lors de la fabrication du tube. Enfin, avant d'être expédiée, chaque installation MECO est soigneusement nettoyée, passivée et documentée conformément à des procédures strictes.

La construction

Tout comme les choix de conception, les matériaux et les techniques de construction varient, mais ils doivent être de la plus haute qualité. MECO construit selon les normes de construction cGMP et sépare toute la fabrication en acier inoxydable dans une installation dont la main-d'œuvre est exclusivement dédiée à l'industrie pharmaceutique. Il n'y a pas de mélange d'outils, de postes de travail ou de personnes. La fabrication des alambics WFI n'est pas un effort ponctuel ou une activité secondaire pour nous. À tout moment, notre carnet de commandes est rempli de systèmes d'eau pharmaceutique en production pour les leaders de l'industrie. Comme on peut s'y attendre, tout est fait avec du personnel qualifié, des outils de précision calibrés selon des spécifications exactes et documentés conformément à des procédures écrites.

Compresseurs

L'une des caractéristiques d'un système VC efficace est l'utilisation d'un compresseur qui génère une faible pression différentielle (et donc une température de vapeur) afin d'entraîner le processus de distillation à un coefficient de transfert de chaleur optimal. Une faible pression différentielle dans le compresseur contribue à une faible consommation d'énergie électrique dans le cycle VC. Trois principaux types de compresseurs ont été utilisés jusqu'à la mise au point du compresseur centrifuge à entraînement direct et à vitesse variable. L'entraînement par courroie, bien que simple et pratique, est une source d'entretien, tout comme le système de recirculation de l'huile. La configuration physique du ventilateur industriel avec ses conduits externes, sa grande base de support, son boîtier, sa roue, son bloc de roulement intermédiaire et ses divers accessoires contribue à un coût d'investissement élevé. Les compresseurs plus petits avaient des dépenses d'investissement similaires, bien que différentes, pour les courroies, les poulies, les protections de courroie et le support de moteur. Les systèmes d'alimentation en huile de lubrification des deux modèles constituent un sous-système important.

Les objectifs suivants ont été pris en compte lors de la conception d'un compresseur moderne à entraînement direct et à vitesse variable :

- Durabilité

- Réduire la maintenance

- Améliorer la fiabilité

- Simplifier le fonctionnement

- Réduire les coûts d'investissement

Les caractéristiques des petits compresseurs à vitesse élevée étaient souhaitables, mais l'utilisation d'un système de transmission, tel que des courroies ou des engrenages pour augmenter la vitesse, ne l'était pas. De même, une alternative aux systèmes de lubrification forcée à l'huile serait également souhaitable. Il est apparu qu'un moteur à vitesse variable fonctionnant à des vitesses élevées, directement couplé à l'extrémité fluide du petit compresseur décrit précédemment, offrirait plusieurs avantages et défis de conception.

plusieurs avantages et défis de conception. Comme il n'en existait pas dans le commerce pour répondre aux besoins, un nouveau système a été mis au point pour répondre à ces besoins spécifiques. En couplant l'extrémité liquide du compresseur centrifuge à une série de conceptions de stator et de rotor, une gamme variée de caractéristiques de performance a été obtenue. Celles-ci ont été associées à des variateurs de fréquence adaptés à l'application. L'utilisation d'un moteur et d'un variateur de vitesse offre plusieurs avantages. Le principal d'entre eux est la possibilité de faire varier la production de distillat et la consommation d'énergie associée. Ceci est important car les coûts d'exploitation de la distillation de l'eau représentent plusieurs fois le coût initial de l'usine en tenant compte de la durée de vie de l'équipement.

de l'usine si l'on considère la durée de vie de l'équipement. L'élimination des systèmes de transmission, tels que les courroies ou les engrenages et les paliers intermédiaires, permet de réaliser des économies d'énergie supplémentaires.

Le compresseur MECO GII Centurbo™

La conception du compresseur MECO GII Centurbo™ influence la consommation d'énergie, la fiabilité du système, la maintenance et le respect des directives réglementaires. La technologie GII utilise une roue de compresseur à entraînement direct via un moteur et un entraînement à vitesse variable. Il en résulte un système plus fiable, une maintenance réduite, une meilleure efficacité et moins de bruit. Le compresseur GII élimine le besoin de systèmes de transmission tels que les accouplements, les courroies et les engrenages. Le système de circulation d'huile avec ses filtres, ses refroidisseurs, ses pompes et les vannes et instruments associés est également éliminé. Le compresseur GII Centurbo™ fonctionne à moins de 80dBA à un mètre de distance et est le compresseur le plus silencieux pour cette application sur le marché.

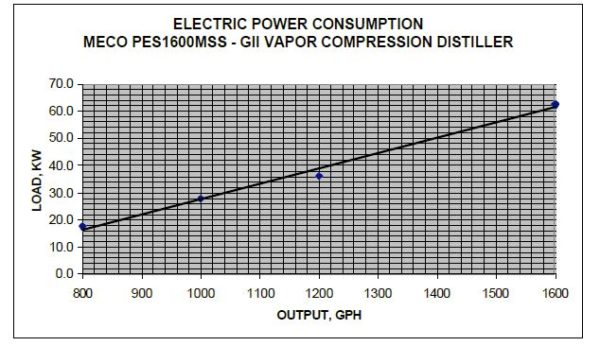

Le plus important est peut-être l'impact du compresseur GII sur la consommation d'énergie. La technologie GII permet à votre distillateur d'avoir un rendement variable dans le cadre d'une capacité maximale donnée. Au lieu de démarrer et de s'arrêter pour produire un rendement fixe, les distillateurs MECO GII ont un rendement variable pour répondre à des besoins de production réduits ou croissants. Comme le montre le tableau ci-dessous, une réduction de 25 % de la capacité de production se traduit par une réduction de 40 % de la puissance du compresseur.

Les améliorations apportées à la conception des compresseurs ont permis d'accroître la fiabilité, de réduire la maintenance, le bruit, la consommation d'énergie et les coûts d'installation, et de simplifier le fonctionnement du processus de compression de vapeur. L'intégration de la technologie de la vitesse variable au système de compression amélioré a augmenté la capacité à synchroniser la production avec les besoins de la production.

DÉMARRAGE RAPIDE ET VEILLE À CHAUD : SERPENTIN DE CHAUFFAGE

Les évaporateurs VC à tube vertical de MECO ont l'avantage d'utiliser un serpentin de chauffage à l'intérieur de l'évaporateur, combiné à un système de contrôle avancé pour un chauffage rapide et un fonctionnement en veille à chaud. A partir d'un état froid, les installations MECO sont généralement mises en service en 45 minutes et démarrent instantanément et de manière fiable à partir d'un état de veille à chaud.

Pour une approche plus durable, MECO propose des échangeurs de chaleur à plaques, s'ils sont préférés aux serpentins de chauffage. L'échangeur de chaleur à plaques englobe une grande surface, ce qui permet d'augmenter le taux de transfert de chaleur et de réduire les coûts d'utilisation.

QUALITÉ DE L'EAU

Les gaz non condensables, tels que le CO2 et l'oxygène, s'ils pénètrent dans l'évaporateur, provoquent de la corrosion et recouvrent les surfaces de transfert de chaleur, ce qui réduit le rendement et peut contribuer à une conductivité plus élevée. Le désaérateur d'eau d'alimentation élimine la plupart des gaz non condensables avant leur entrée dans l'évaporateur, ce qui maximise l'efficacité et minimise la corrosion.

FONCTIONNEMENT PLUS SILENCIEUX

Fonctionnant à seulement 72 - 85 dBA, le compresseur GII Centurbo™ de MECO est silencieux. Vous n'avez pas besoin de murs acoustiques ou de protection auditive personnelle. Comme les personnes des espaces adjacents ne sont pas affectées, vous pouvez placer votre salle d'eau à peu près n'importe où, même juste à côté d'un bureau. Votre salle d'eau fonctionne mieux et est un meilleur endroit pour travailler.

Télécharger une copie ici

Électricité, instruments et contrôles

Le groupe d'automatisation de MECO conçoit, installe et teste une variété de systèmes couvrant des applications complexes, y compris l'ensemble de l'installation de traitement des eaux. Nous avons de l'expérience dans la modernisation et l'amélioration des anciens systèmes et des systèmes à vitesse variable qui présentent des avantages substantiels pour l'industrie. Un système de sécurité et d'indication d'alarme est standard sur toutes les unités. Le panneau de commande abrite les disjoncteurs principaux et individuels, les démarreurs de moteurs, les contacteurs et le câblage de commande. MECO a été le premier à utiliser des commandes PLC dans les applications de distillation pharmaceutique il y a plusieurs dizaines d'années et est aujourd'hui à la pointe des commandes basées sur PC et des systèmes à vitesse variable qui présentent des avantages substantiels pour l'industrie.

Qualité

MECO est certifié ISO 9001 depuis près de 25 ans. Notre engagement à fournir à nos clients des produits et des services de la meilleure qualité possible continue d'en être le reflet. Nous plaçons la barre très haut et nous atteignons systématiquement nos objectifs. Bien entendu, la certification n'est pas une nouveauté pour nous. Nous avons été certifiés conformes aux normes militaires américaines MIL-Q-9858A et MIL-I-45708, ainsi qu'aux codes ASME, NEMA et IEC. Nous possédons également les certifications CE et UL.

Service

24 heures sur 24, 7 jours sur 7, MECO est disponible pour répondre aux besoins de ses clients. Étant donné que nous disposons de la plus grande base d'installation d'alambics à compression de vapeur au monde, il est logique que nous ayons l'organisation de service la plus expérimentée et la plus talentueuse de l'industrie. Si vous êtes un client de MECO, vous savez que notre groupe de service est proactif, plutôt que réactif.

Notre dernière innovation technologique, MECO smartANALYTICS™, est un service de profilage des données et de maintenance prédictive qui permet aux ingénieurs de MECO de surveiller les performances de vos systèmes d'eau en temps réel ainsi que de programmer de manière proactive la maintenance, d'optimiser les opérations et de formuler des recommandations sur les meilleures pratiques durables.Les avantages supplémentaires de l'intégration de smartANALYTICS™dans tout système d'eau comprennent l'optimisation des performances du système, la diminution des coûts des services publics, la réduction de l'utilisation de l'énergie et la réduction des consommables . En évitant les interruptions de production et en identifiant les opportunités de réduction du gaspillage d'eau, MECO smartANALYTICS™contribue à minimiser l'impact sur l'empreinte eau des installations et à maximiser la récupération d'eau pure soutenant les stratégies net zéro des installations.

Validation

MECO propose le programme de validation le plus complet de l'industrie. Des centaines d'unités MECO ont été validées conformément aux directives les plus strictes de l'industrie. Le kit de validation standard de MECO comprend une liste complète de documents à l'appui des protocoles de test d'acceptation du site (SAT), de qualification de l'installation (IQ) et de qualification opérationnelle (OQ). Des documents de validation optionnels sont disponibles pour répondre à vos besoins spécifiques en matière de validation. En outre, MECO propose un protocole SAT, IQ et OQ éprouvé et validable par la FDA.

En résumé

Personne n'a autant investi dans le développement de la distillation par compression de vapeur que MECO. MECO a été la première entreprise à breveter la technologie de la compression de vapeur en 1939. Nous avons introduit le processus de compression de vapeur dans l'industrie pharmaceutique en 1954. La conception de l'évaporateur est le cœur du système et est le fruit d'années d'expérience avec d'autres conceptions. L'expérience ne se transmet pas. Elle s'acquiert par des années de dévouement et de compréhension de la science et de l'industrie qui se cachent derrière une technologie. Au cours des sept dernières décennies, nous avons acquis une réputation et une liste de clients et de références inégalées dans le secteur. Si vous souhaitez obtenir plus d'informations sur notre technologie de distillation et de dessalement par compression de vapeur ou contacter un représentant MECO, remplissez notre formulaire ci-dessous !

Prendre contact