Fortschritte in der Dampfkompressions-Technologie

Es gibt verschiedene Verfahren zur Herstellung von hochreinem Wasser für die Pharma- und Biotech-Industrie. Vapor Compression (VC)-Destillationsanlagen werden in großem Umfang zur Herstellung von Purified Water (PW) und Water For Injection (WFI) eingesetzt. Zwei Hauptgründe für den Einsatz der VC-Technologie sind die hohe thermodynamische Effizienz des Prozesses und die Möglichkeit, ein vereinfachtes Vorbehandlungssystem zu verwenden.

Wir haben diesen Blog entwickelt, um Sie bei einem intelligenten Vergleich von VC-Systemen auf der Grundlage von Design und Konstruktionstechniken zu unterstützen. Wir hoffen, dass Sie die Details, die den Wert eines MECO-Dampfkompressionsdestillierers erhöhen, beachten und bei jedem System, das Sie auswählen, darauf bestehen werden.

In diesem Artikel werden die Fortschritte in der Dampfkompressionstechnologie vorgestellt und es wird erläutert, wie sich diese Fortschritte auf die Effizienz und Zuverlässigkeit der Geräte auswirken.

Dampf-Kompression: Wie sie funktioniert

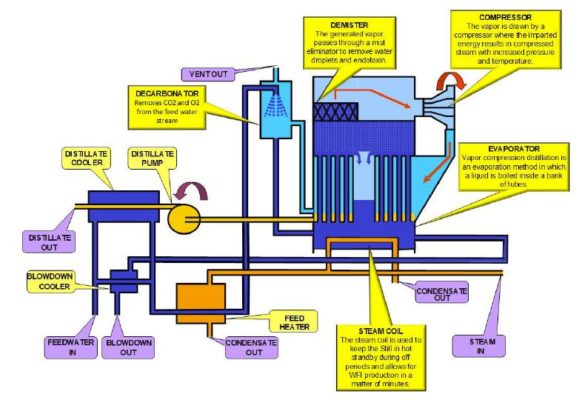

Die Dampfkompressionsdestillation ist eine Verdampfungsmethode, bei der eine Flüssigkeit in einer Reihe von Rohren bei etwas über 100 ºC (212 ºF) gekocht wird, um Dampf zu erzeugen. Der Dampf durchläuft dann einen Tropfenabscheider, um alle Wassertröpfchen zu entfernen. Der reine Dampf wird von einem Kompressor abgezogen, wo die zugeführte Energie zu komprimiertem Dampf mit erhöhtem Druck und erhöhter Temperatur führt. Die maximale Temperatur, die durch diesen Dampfkompressionsprozess erreicht wird, beträgt ca. 107ºC (224ºF). Der hochenergetische, komprimierte Dampf wird im Verdampfer an der Außenseite des Rohrbündels abgeleitet, wo er den größten Teil der Energie (latente Wärme) an das Wasser in den Rohren abgibt. Es wird mehr Dampf erzeugt und der Vorgang wiederholt sich. Das Kondensat (destilliertes Wasser) wird von der Destillatpumpe abgezogen und über einen Zweistromwärmetauscher abgeleitet. Das überschüssige Speisewasser, das nicht verdampft wurde (Abschlämmung), wird ebenfalls durch einen Wärmetauscher gepumpt. Sowohl das Destillat als auch das Abschlämmwasser werden gekühlt und das Speisewasser wird vor dem Eintritt in den Verdampfer vorgewärmt. Durch diese Wärmetauscher wird der Energieverbrauch des Systems minimiert und der Bedarf an zusätzlichem Kühlwasser entfällt. Das System arbeitet nach dem Start kontinuierlich und produziert Wasser, das die Anforderungen für gereinigtes Wasser und Wasser für Injektionszwecke mit einer Leitfähigkeit von weniger als einem Mikrosiemens pro Zentimeter erfüllt.

Vertikaler Verdampfer

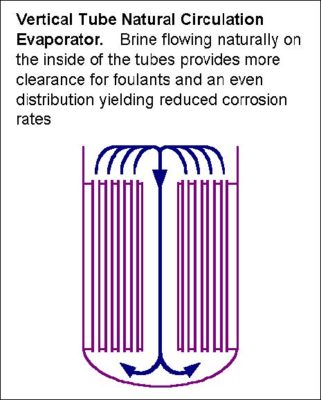

MECOs Verdampfer ist ein Vertikalrohr-Naturumlaufsystem. Die vertikale Anordnung ermöglicht es, dass sich das Speisewasser auf der Innenseite der Rohre befindet, was zahlreiche Vorteile für Betrieb und Wartung mit sich bringt. Wenn das Speisewasser auf der Innenseite eines Rohrs kocht, kann der Strom den Innendurchmesser des Rohrs hinauffließen und über ein internes Fallrohr zum Boden des Verdampfers zurückkehren. Diese Art von System wird als Naturumlaufverdampfer bezeichnet. Dampfkompressionssysteme, die mit einem horizontalen Rohrverdampfer arbeiten, müssen die Zirkulation mit Hilfe von Pumpen und Sprühdüsen erzwingen, was sowohl die Betriebs- als auch die Wartungskosten erhöht.

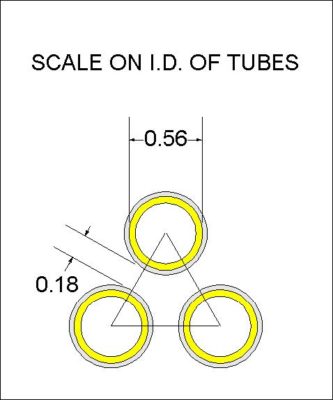

Das Speisewasser sollte durch Entchlorung, Umkehrosmose, Entionisierung oder Enthärtung angemessen vorbehandelt werden, um Kesselsteinbildung und Korrosion in jedem Verdampfersystem zu verhindern. Es kann jedoch zu Störungen bei der Vorbehandlung kommen, und wenn dies der Fall ist, werden die Vorteile eines Naturumlaufverdampfers mit Speisewasser auf der Innenseite der Rohre deutlich. Erstens gibt es keine Sprühdüsen, die verstopfen können, so dass sich der Kesselstein in einem Naturumlaufverdampfer gleichmäßig an der Rohrwand ablagert. Infolgedessen erfolgt die Entfernung von Kesselstein mittels Reinigungslösungen gleichmäßig über die gesamte Rohroberfläche. Zweitens ist der Spielraum für Verschmutzungen am Innendurchmesser (ID) des Rohrs wesentlich größer als der Spielraum für Verschmutzungen zwischen den Außenflächen der Rohre in einem horizontalen Bündel. Vertikale Konstruktionen mit natürlicher Zirkulation arbeiten einfach nicht bis zu dem Punkt, an dem Ablagerungen den Innendurchmesser des Verdampferrohrs vollständig blockieren - ein Schutz, der der vertikalen Konstruktion eigen ist.

Neben den offensichtlichen Wartungsproblemen, die mit Sprühdüsen und Umwälzpumpen verbunden sind, kann die Konstruktion eines Systems, bei dem Speisewasser auf die Außenseite eines horizontalen Rohrbündels gesprüht wird, betriebliche Probleme mit sich bringen. Sprühsysteme lagern typischerweise Zunder in isolierten Bereichen ab, während andere Bereiche des Rohrbündels freiliegen. Nachfolgende chemische Reinigungen greifen das blanke Metall an, während isolierte Ablagerungen entfernt werden.

Bei horizontalen Konstruktionen ist es möglich, dass Kesselstein den Spalt zwischen den Rohrwänden überbrückt und so das Rohrbündel "ausmauert". Die mechanische Reinigung eines Verdampfers ist selten, aber wenn sich die Gelegenheit ergibt, können Verunreinigungen im Speisewasser am Innendurchmesser eines Rohrs aus einem Vertikalrohrverdampfer herausgebürstet werden. Es ist physikalisch unmöglich, Verunreinigungen von der Außenseite eines Rohres in einem

horizontales Rohrbündel.

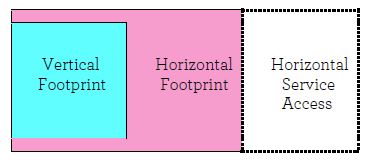

Fußabdruck

Der Platzbedarf für vertikale und horizontale Verdampfungssysteme kann sich drastisch unterscheiden. Die vertikale Bauweise minimiert den Platzbedarf auf dem Boden. Außerdem benötigen vertikale Verdampferrohre keine zusätzliche Bodenfläche für Wartungsarbeiten, wenn die Verdampferrohrbündel entfernt und gereinigt werden müssen. Wenn Ihre Anlage weiter wächst und zusätzliche Destillierapparate hinzukommen, sollten Sie die zusätzlichen Kosten für die Bereitstellung einer angemessenen Stellfläche für diese Geräte berücksichtigen.

Rohrböden

Alle MECO-Dampfkompressionsdestillierapparate verwenden eine Konstruktion mit geraden Rohren, bei der die Rohre an beiden Enden gerollt und aufgeweitet sind. Diese Bauweise ist zwar teurer, bietet aber mehrere Vorteile. Jedes der Rohre kann ausgetauscht werden, ohne dass benachbarte Rohre beschädigt werden oder das gesamte Bündel und die Rohrböden verschrottet werden müssen. Außerdem kann MECO auf diese Weise die Oberfläche, die direkt mit dem Destillat in Berührung kommt, mit einer Oberflächengüte von 25 RA oder besser versehen.

Durch die Verwendung von zwei Rohrböden wird das Bündel an beiden Enden fixiert, so dass keine Umlenkungen erforderlich sind, wie sie bei Konstruktionen mit nur einem U-Rohr-Rohrboden erforderlich sind. Umlenkungen können eine Quelle von Spalten, Oberflächenkratzern und nachfolgenden Korrosionsproblemen sein.

MECO hat sowohl mit horizontalen als auch mit vertikalen Konstruktionen Erfahrung. Unsere Entscheidung, nur einen Verdampfer in vertikaler Bauweise für unsere Destillierapparate anzubieten, mag uns mehr kosten (wir bieten sowohl vertikale als auch horizontale Verdampfer für unsere reinen Dampferzeuger an), aber wir glauben, dass die Vorteile die zusätzlichen Kosten in dieser Situation überwiegen.

Gerade Rohrkonstruktion

Durch die MECO-Konstruktion mit geraden Rohren entfällt die Notwendigkeit, die Rohre zu biegen, wie es bei U-Rohrkonstruktionen der Fall ist. Ohne Wärmebehandlung führt das Biegen der Rohre zu Eigenspannungen, die das Bündel anfälliger für Korrosion machen und die Oberflächengüte an den Biegungen beeinträchtigen.

Schläuche

Die Anforderungen und Auswahlmöglichkeiten für Verdampferrohre können manchmal verwirrend sein und wirken sich auf die Kosten aus, die mit der Herstellung hochwertiger Destillierapparate verbunden sind. MECO-Verdampfer können mit nahtlosen oder geschweißten Rohren (ASTM A-269) ausgestattet werden. Wir empfehlen in der Regel die geschweißten, blankgeglühten Rohre, die Standard sind, da sie von Natur aus eine bessere Oberflächenbeschaffenheit aufweisen. Es ist eine wenig bekannte Tatsache, dass geschweißte und blankgeglühte Rohre sowohl innen als auch außen eine normale Oberflächengüte von weniger als 20 Ra aufweisen. Bei Verdampfern, die U-Rohrbündel verwenden, ist die Verwendung von nahtlosen Rohren aufgrund der durch das Biegen entstehenden Spannungen begrenzt. Nahtlose Rohre müssen mechanisch poliert und/oder elektropoliert werden, um die gleiche Oberflächengüte zu erreichen, die normalerweise bei geschweißten, blankgeglühten Rohren erreicht wird. Der Vorteil des Glühens besteht darin, dass die Rohre spannungsfrei sind und, da sie nicht gebogen werden, weniger anfällig für spannungsbedingte Korrosion oder Versagen sind.

Korrosionsschutz

Nichtrostende Stähle sind anfällig für Spannungsrisskorrosion (SCC). Mehrere Faktoren beeinflussen die Anfälligkeit eines Verdampfers für Spannungsrisskorrosion. Diese Faktoren sind in der Regel eine Funktion der Betriebsumgebung (wie Wasserqualität und Betriebstemperatur) sowie der Konstruktionsmaterialien und -techniken. MECOs Prozess- und Verdampferdesign berücksichtigt die Auswirkungen der Betriebsumgebung. MECO-Destillierapparate verfügen über einen Entlüfter im Speisewasserstrom, um Sauerstoff und Kohlendioxid zu entfernen, bevor ihre schädlichen Auswirkungen auf den Verdampfer einwirken können. Die Erfahrung hat uns gelehrt, dass Entlüftungskondensatoren anfälliger für Korrosion sind, da nicht kondensierbare Gase dazu neigen, sich an den relativ kühlen Oberflächen anzulagern und Schweißnähte und Ritzen anzugreifen. Die kontinuierliche Spülung der Rohroberfläche beim Betrieb der Naturumlaufkonstruktion verhindert die Ansammlung von Chloriden, die andernfalls Konzentrationszellen bilden und SCC hervorrufen würden. Die Rohre im MECO-Verdampfer werden durch Glühen wärmebehandelt, um Restspannungen zu beseitigen, die sich während der Herstellung des Rohrs gebildet haben könnten. Schließlich wird jede MECO-Anlage vor dem Versand nach strengen Verfahren gründlich gereinigt, passiviert und dokumentiert.

Bauwesen

Ähnlich wie bei der Wahl des Designs variieren auch die Baumaterialien und -techniken, sollten aber nur die höchste Qualität verkörpern. MECO baut nach cGMP-Baustandards und führt die gesamte Edelstahlfertigung in einem Werk durch, dessen Mitarbeiter ausschließlich für die Pharmaindustrie tätig sind. Es gibt keine Vermischung von Werkzeugen, Arbeitsplätzen oder Menschen. Die Herstellung von WFI Stills ist für uns keine einmalige Angelegenheit oder ein Nebengeschäft. Zu jeder Zeit ist unser Auftragsbestand mit pharmazeutischen Wassersystemen gefüllt, die für die führenden Unternehmen der Branche produziert werden. Wie nicht anders zu erwarten, wird alles mit qualifiziertem Personal und nach genauen Spezifikationen kalibrierten Präzisionswerkzeugen durchgeführt und nach schriftlichen Verfahren dokumentiert.

Kompressoren

Ein Merkmal eines effizienten VC-Systems ist der Einsatz eines Kompressors, der einen niedrigen Differenzdruck (und damit eine niedrige Dampftemperatur) erzeugt, um den Destillationsprozess mit einem optimalen Wärmeübergangskoeffizienten zu betreiben. Ein niedriger Differenzdruck über den Kompressor trägt zu einem niedrigen Stromverbrauch im VC-Kreislauf bei. Bis zur Entwicklung des direkt angetriebenen Zentrifugalkompressors mit variabler Drehzahl wurden drei Haupttypen von Kompressoren verwendet. Der riemengetriebene Ansatz ist zwar einfach und praktisch, aber auch wartungsintensiv, ebenso wie das Ölumlaufsystem. Der physische Aufbau des Industrieventilators mit seinen externen Kanälen, dem großen Sockel, dem Gehäuse, dem Laufrad, dem Zwischenlagerblock und den verschiedenen Anbauteilen trägt zu hohen Investitionskosten bei. Die kleineren Kompressorausführungen hatten ähnliche, wenn auch unterschiedliche Investitionskosten für Riemen, Seilscheiben, Riemenschutz und Motorständer. Die Schmierölsysteme beider Konstruktionen sind ein wichtiges Teilsystem.

Bei der Entwicklung eines modernen, direkt angetriebenen Verdichters mit variabler Drehzahl wurden folgende Ziele berücksichtigt:

- Nachhaltigkeit

- Reduzierung der Wartung

- Verbesserung der Zuverlässigkeit

- Vereinfachen Sie den Betrieb

- Senkung der Kapitalkosten

Die Eigenschaften der kleineren Kompressoren mit höherer Drehzahl waren wünschenswert, nicht aber der Einsatz eines Übertragungssystems wie Riemen oder Zahnräder zur Erhöhung der Drehzahl. Ebenso wäre eine Alternative zu den Ölschmiersystemen mit Zwangszufuhr wünschenswert gewesen. Es wurde deutlich, dass ein Motor mit variabler Drehzahl, der direkt mit dem zuvor beschriebenen kleinen Kompressor gekoppelt ist, mehrere Vorteile und konstruktive Herausforderungen bieten würde.

mehrere Vorteile und konstruktive Herausforderungen bietet. Da auf dem Markt keine Motoren für die geforderte Leistung erhältlich waren, wurde ein neues System entwickelt, das den speziellen Anforderungen gerecht wird. Durch die Kopplung der Flüssigkeitsseite des Zentrifugalkompressors mit einer Reihe von Stator- und Rotorkonstruktionen konnte eine Vielzahl von Leistungsmerkmalen erreicht werden. Diese wurden mit für die Anwendung geeigneten Antrieben mit variabler Frequenz abgestimmt. Der Einsatz von Motoren und Antrieben mit variabler Drehzahl bietet mehrere Vorteile. Der wichtigste davon ist die Möglichkeit, die Destillatproduktion und den damit verbundenen Stromverbrauch zu variieren. Dies ist wichtig, da die Betriebskosten der Wasserdestillation ein Vielfaches der ersten Kosten der Anlage ausmachen.

Lebenszyklus der Anlage ein Vielfaches der ersten Kosten ausmachen. Weitere Energieeinsparungen ergeben sich durch den Wegfall von Antriebssystemen wie Riemen oder Getrieben und Zwischenlagergehäusen.

Der MECO GII Centurbo™-Kompressor

Die Konstruktion des MECO GII Centurbo™-Kompressors beeinflusst den Energieverbrauch, die Systemzuverlässigkeit, die Wartung und die Einhaltung gesetzlicher Vorschriften. Die GII-Technologie verwendet ein direkt angetriebenes Verdichterlaufrad über einen Motor und Antrieb mit variabler Drehzahl. Das Ergebnis ist ein System mit höherer Zuverlässigkeit, geringerem Wartungsaufwand, besserer Effizienz und weniger Lärm. Der GII-Kompressor macht Getriebesysteme wie Kupplungen, Riemen und Zahnräder überflüssig. Auch das Ölkreislaufsystem mit seinen Filtern, Kühlern, Pumpen und zugehörigen Ventilen und Instrumenten entfällt. Der GII Centurbo™-Kompressor arbeitet mit weniger als 80 dBA aus einem Meter Entfernung und ist damit der leiseste Kompressor für diese Anwendung auf dem Markt.

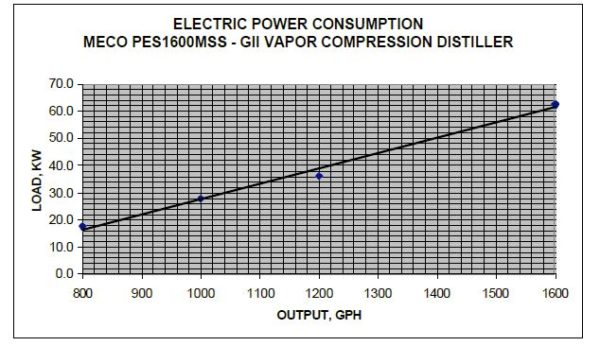

Am wichtigsten ist vielleicht der Einfluss des GII-Kompressors auf den Energieverbrauch. Die GII-Technologie ermöglicht eine variable Leistung Ihrer Brennerei innerhalb einer bestimmten maximalen Kapazität. Anstatt mit einer festen Leistung zu starten und zu stoppen, verfügen MECO GII-Destillatoren über eine variable Leistung, um einen verminderten oder steigenden Produktionsbedarf zu decken. Wie Sie aus dem nachstehenden Diagramm ersehen können, entspricht eine Reduzierung der Produktionskapazität um 25 % einer Reduzierung der Kompressorleistung um 40 %.

Verbesserungen in der Kompressorkonstruktion haben die Zuverlässigkeit erhöht, Wartung, Lärm, Energieverbrauch und Installationskosten gesenkt und den Betrieb des Dampfkompressionsverfahrens vereinfacht. Die Integration der Technologie der variablen Drehzahl in das verbesserte Kompressorsystem hat die Fähigkeit erhöht, die Leistung mit den Produktionsanforderungen zu synchronisieren.

SCHNELLSTART UND HOT-STANDBY: HEIZREGISTER

Die Vertikalrohr-VC-Verdampfer von MECO haben den Vorteil, dass eine Heizschlange im Verdampfer in Kombination mit einem fortschrittlichen Steuerungssystem für schnelles Aufheizen und heißen Standby-Betrieb sorgt. MECO-Anlagen sind in der Regel innerhalb von 45 Minuten aus dem kalten Zustand in Betrieb und lassen sich aus dem heißen Standby-Zustand sofort und zuverlässig starten.

Für einen nachhaltigeren Ansatz bietet MECO Plattenwärmetauscher an, die den Heizschlangen vorgezogen werden. Der Plattenwärmetauscher verfügt über eine große Oberfläche, was zu einer höheren Wärmeübertragungsrate und niedrigeren Betriebskosten führt.

WASSERQUALITÄT

Nicht kondensierbare Gase wie CO2 und Sauerstoff verursachen, wenn sie in den Verdampfer gelangen, Korrosion und bedecken die Wärmeübertragungsflächen, was die Leistung verringert und zu einer höheren Leitfähigkeit beitragen kann. Der Speisewasserentlüfter entfernt die meisten nicht kondensierbaren Gase vor dem Eintritt in den Verdampfer, wodurch die Effizienz maximiert und die Korrosion minimiert wird.

LEISERER BETRIEB

Mit einem Betriebsgeräusch von nur 72 - 85 dBA ist der GII Centurbo™-Kompressor von MECO sehr leise. Sie brauchen keine Schallschutzwände oder persönlichen Gehörschutz. Da Personen in angrenzenden Räumen nicht beeinträchtigt werden, können Sie Ihren Wasserraum fast überall aufstellen, sogar direkt neben einem Büro. Ihr Wasserraum funktioniert besser und ist ein besserer Arbeitsort.

Hier ein Exemplar herunterladen

Elektrogeräte, Instrumente und Steuerungen

Die MECO-Automatisierungsgruppe entwirft, installiert und testet eine Vielzahl von Systemen, die einige komplexe Anwendungen abdecken, einschließlich der gesamten Wasseraufbereitungsanlage. Wir sind erfahren in der Nachrüstung und Aufrüstung älterer Systeme und in Systemen mit variabler Geschwindigkeit, die der Industrie erhebliche Vorteile bringen. Alle Geräte sind standardmäßig mit einem Sicherheits- und Alarmanzeigesystem ausgestattet. In der Schalttafel befinden sich Haupt- und Einzelstromkreisunterbrecher, Motorstarter, Schütze und die Steuerverdrahtung. MECO leistete vor Jahrzehnten Pionierarbeit bei der Verwendung von SPS-Steuerungen in der pharmazeutischen Destillation und ist heute führend bei PC-basierten Steuerungen und drehzahlvariablen Systemen, die der Industrie erhebliche Vorteile bieten.

Qualität

MECO ist seit fast 25 Jahren nach ISO 9001 zertifiziert. Dies spiegelt sich in unserem Engagement wider, unseren Kunden Produkte und Dienstleistungen von höchster Qualität zu liefern. Wir setzen unsere Standards hoch an und erfüllen unsere Ziele konsequent. Natürlich sind wir in Bezug auf die Zertifizierung nicht neu. Wir sind nach den US-Militärstandards MIL-Q-9858A, MIL-I-45708, den ASME-, NEMA- und IEC-Normen zertifiziert. Außerdem verfügen wir über die CE- und UL-Zertifizierung.

Dienst

MECO ist 24 Stunden am Tag, 7 Tage die Woche für seine Kunden da. In Anbetracht der Tatsache, dass wir weltweit die größte Anzahl an Dampfkompressionsanlagen installiert haben, ist es nur logisch, dass wir auch die erfahrenste und talentierteste Serviceorganisation der Branche haben. Wenn Sie ein MECO-Kunde sind, wissen Sie, dass unser Service proaktiv und nicht reaktiv ist.

Unsere neueste technologische Innovation, MECO smartANALYTICS™, ist ein Service zur Datenprofilerstellung und vorausschauenden Wartung, der es MECO-Ingenieuren ermöglicht, die Leistung Ihrer Wassersysteme in Echtzeit zu überwachen, proaktiv die Wartung zu planen, den Betrieb zu optimieren und Empfehlungen für nachhaltige Best Practices zu geben. Zu den weiteren Vorteilen der Einbindung von smartANALYTICS™in jedes Wassersystem gehören eine optimierte Systemleistung, geringere Betriebskosten, ein reduzierter Energieverbrauch und eine Verringerung des Verbrauchsmaterials. Durch die Vermeidung von Produktionsunterbrechungen und die Identifizierung von Möglichkeiten zur Verringerung der Wasserverschwendung trägt MECO smartANALYTICS™dazu bei, die Auswirkungen auf den Wasserfußabdruck von Anlagen zu minimieren und die Rückgewinnung von reinem Wasser zu maximieren, was die Netto-Null-Strategien von Anlagen unterstützt.

Validierung

MECO bietet das umfassendste Validierungspaket der Branche. Hunderte von MECO-Geräten wurden nach den strengsten Industrierichtlinien validiert. Das Standard-Validierungspaket von MECO enthält eine umfassende Liste von Dokumenten zur Unterstützung von Protokollen für Site Acceptance Test (SAT), Installation Qualification (IQ) und Operational Qualification (OQ). Optionales Validierungsmaterial ist erhältlich, um Ihre spezifischen Validierungsanforderungen zu erfüllen. Darüber hinaus bietet MECO ein bewährtes, von der FDA validierbares SAT-, IQ- und OQ-Protokoll.

Zusammenfassung

Niemand hat mehr in die Entwicklung der Dampfkompressionsdestillation investiert als MECO. MECO war das erste Unternehmen, das 1939 die Dampfkompressionstechnologie patentierte. Wir führten das Dampfkompressionsverfahren 1954 in der pharmazeutischen Industrie ein. Die Konstruktion des Verdampfers ist das Herzstück des Systems und basiert auf jahrelanger Erfahrung mit anderen Konstruktionen. Erfahrung ist nichts, was man weitergeben kann. Sie wird durch jahrelanges Engagement und Verständnis für die Wissenschaft und Industrie hinter einer Technologie erworben. In den letzten sieben Jahrzehnten haben wir uns einen Ruf und eine Liste von Kunden und Referenzen erarbeitet, die in der Branche ihresgleichen sucht. Wenn Sie weitere Informationen zu unserer Dampfkompressionstechnologie anfordern oder mit einem MECO-Mitarbeiter in Kontakt treten möchten, füllen Sie bitte das unten stehende Formular aus!

Kontakt aufnehmen