MIGLIORARE LA SOSTENIBILITÀ DELL'INDUSTRIA BIOFARMACEUTICA

Produrre in modo efficiente acqua purificata e acqua per iniezione è fondamentale per rendere l'industria più sostenibile.

Sebbene l'obiettivo principale dell'industria biofarmaceutica sia la produzione di prodotti che migliorino la salute, il processo di produzione può essere ad alta intensità energetica e può produrre emissioni e rifiuti dannosi sia per l'ambiente che per la salute umana. L'industria è anche ad alta intensità idrica, in un periodo di crescente scarsità d'acqua in cui ogni goccia è importante. L'industria biofarmaceutica è essenziale per la medicina moderna. È responsabile della ricerca, dello sviluppo e della produzione di farmaci terapeutici. Produce antibiotici e vaccini salvavita ed è stata responsabile della scoperta e dello sviluppo di prodotti e tecnologie sanitarie rivoluzionarie, tra cui il DNA ricombinante e la terapia genica.

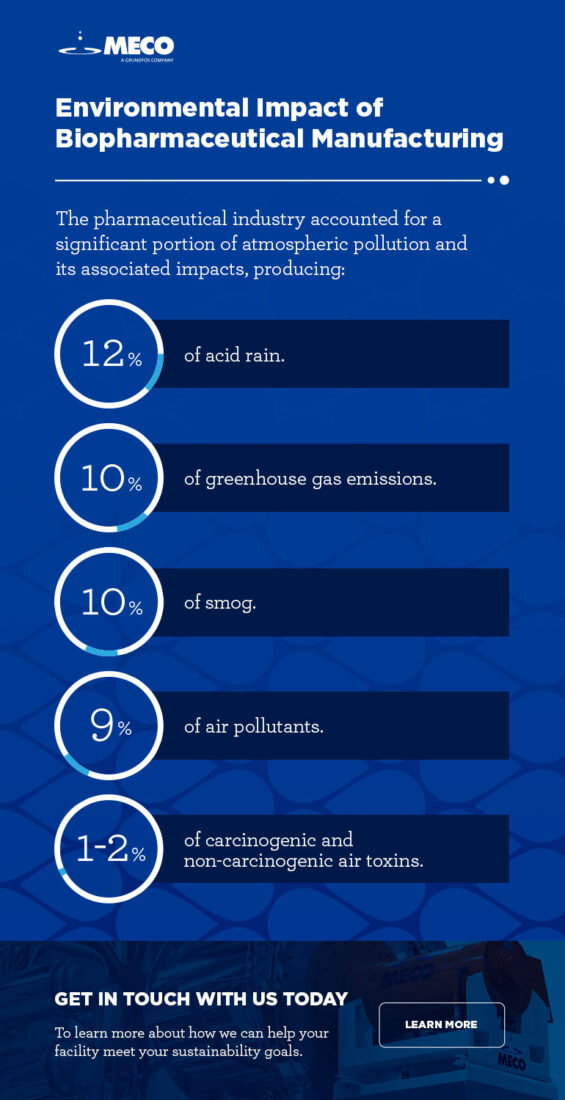

Impatto ambientale della produzione biofarmaceutica

Se è vero che i processi produttivi possono avere un impatto diretto sull'ambiente e sulla salute del pianeta, gli studi sull'impatto dell'industria biofarmaceutica in particolare sono molto pochi. Ci sono stati invece molti studi sull'industria farmaceutica in senso lato, che include i biofarmaci. Uno studio recente ha rilevato che l'industria farmaceutica produce molte più emissioni di anidride carbonica¹ dell'industria automobilistica. Un altro studio, che ha valutato l'impatto ambientale² del sistema sanitario degli Stati Uniti e i suoi effetti sulla salute pubblica, ha rilevato che l'industria farmaceutica è responsabile di una parte significativa dell'inquinamento atmosferico e degli impatti ad esso associati, producendo il 12% delle piogge acide, il 10% delle emissioni di gas serra, il 10% dello smog, il 9% degli inquinanti atmosferici, l'1-2% delle tossine atmosferiche cancerogene e non cancerogene e l'1% della riduzione dell'ozono nella stratosfera. Sebbene manchino studi pubblicati, si è cercato di sviluppare metodi per valutare quantitativamente l'impatto ambientale dei processi di produzione biofarmaceutica con metriche che includono l'intensità di massa del processo, la valutazione del ciclo di vita, la domanda cumulativa di energia e il potenziale di riscaldamento globale. La valutazione quantitativa più semplice, l'intensità di massa del processo (PMI), valuta l'efficienza di un processo di produzione valutando l'input di massa totale, in chilogrammi,

necessaria per produrre 1 chilogrammo di materiale in uscita. Sebbene il PMI non consideri il consumo di energia e altri fattori ambientali, è utile per confrontare l'efficienza di due processi simili.

Un'industria ad alta intensità idrica

Un recente rapporto ha dimostrato che l'acqua è il fattore che contribuisce maggiormente all'impatto ambientale del processo di produzione biofarmaceutica, rappresentando oltre il 90% del PMI.³ È stato inoltre riportato l'impatto della produzione di acqua per iniezione (WFI), un ingrediente fondamentale nella produzione di biofarmaci. Utilizzando la distillazione convenzionale a effetto multiplo, la produzione di WFI richiede il 70% di risorse energetiche in più rispetto alla distillazione a compressione di vapore (VC).

Lo sviluppo di vaccini e di farmaci salvavita richiede molta acqua.

Ridurre l'uso e lo spreco di acqua

La produzione di WFI è comprensibilmente ad alto consumo di acqua. La WFI deve superare rigorosi standard di controllo della qualità e l'acqua non conforme viene scartata. Riducendo il volume di acqua che viene sprecato si può ridurre l'utilizzo dell'acqua e diminuire l'impronta idrica dell'azienda.

Nei sistemi a osmosi inversa (RO), l'acqua passa attraverso una membrana che trattiene le molecole più grandi della dimensione dei pori della membrana, insieme a una parte dell'acqua che non passa attraverso la membrana. Quest'acqua, insieme ai contaminanti presenti, è nota come acqua di scarto. La distillazione VC non è solo efficiente dal punto di vista energetico, ma è anche il metodo più efficiente dal punto di vista idrico per produrre WFI. Se si considera un sistema RO con una portata di alimentazione di 37,5 litri al minuto, la portata tipica dell'acqua di scarto è di 12,1 litri al minuto. A titolo di confronto, un sistema di distillazione a effetto multiplo (ME) avrebbe una portata di alimentazione di 35,6 litri al minuto e una portata di acqua di scarto di 10,3 litri al minuto, mentre un sistema VC di dimensioni simili avrebbe una portata di alimentazione di 31,4 litri al minuto e una portata di acqua di scarto di soli 6,0 litri al minuto.

Inoltre, nei sistemi di purificazione a membrana, le membrane devono essere pulite e igienizzate regolarmente per evitare l'accumulo di batteri e biofilm che possono compromettere la qualità dell'acqua. Le sostanze chimiche utilizzate per la pulizia delle membrane possono causare danni all'ambiente se vengono scaricate con le acque reflue senza un trattamento adeguato.

Le membrane hanno una durata limitata e devono essere sostituite periodicamente per garantire un funzionamento efficiente. Poiché le membrane scartate finiscono in discarica, i sistemi a membrana utilizzano più materiali di consumo e producono più rifiuti rispetto ai sistemi senza membrana.

I sistemi di distillazione VC sono realizzati in acciaio inossidabile, un prodotto considerato ecologico in quanto può essere riciclato e riutilizzato più volte. I sistemi VC di MECO richiedono una manutenzione minima, eliminando la necessità di materiali di consumo e garantendo una maggiore affidabilità e tempi di funzionamento più lunghi.

La soluzione smartANALYTICS™ di MECO, basata sui dati, manterrà il sistema in funzione con un'efficienza ottimale, massimizzando il recupero dell'acqua pura e garantendo un uso ottimale di acqua, energia e materiali di consumo per ridurre l'impronta idrica dell'azienda e migliorare le prestazioni ambientali.

Riduzione del consumo energetico

Attualmente, la WFI può essere prodotta utilizzando uno dei seguenti processi: Distillazione a effetto multiplo (ME), la più comunemente utilizzata; osmosi inversa (RO), elettrodeionizzazione e ultrafiltrazione; distillazione a compressione di vapore (VC). I sistemi RO a membrana offrono vantaggi iniziali in termini di costi rispetto alla distillazione ME. Sono più efficienti dal punto di vista energetico e hanno costi operativi inferiori. Ma i sistemi di distillazione VC li superano entrambi.

MECO a compressione di vapore con compressore GII Centurbo™.

Gli alambicchi VC possono produrre acqua sia a caldo (80°C) che a temperatura ambiente (~10-12°C sopra la temperatura dell'acqua di alimentazione). Il distillatore può passare dalla modalità ambiente alla produzione a caldo aprendo e chiudendo la valvola attorno allo scambiatore di calore del distillato. Un alambicco VC ambientale (freddo) può periodicamente sanificare il sistema di stoccaggio e distribuzione con l'acqua calda del distillatore, un vantaggio importante di questo sistema. Gli alambicchi VC ambientali recuperano anche più calore e quindi richiedono meno vapore per il funzionamento dell'impianto rispetto a quelli che producono WFI calda. A lungo termine, VC è l'opzione più efficiente dal punto di vista energetico e dei costi per la produzione di WFI. I sistemi VC di MECO sono caratterizzati da evaporatori di grande superficie che consumano meno energia elettrica. Inoltre, grazie al compressore GII Centurbo™ brevettato da MECO, la distillazione VC recupera e riutilizza il calore in eccesso nelle prime fasi del processo. Il calore latente prodotto durante il processo di evaporazione viene restituito a un preriscaldatore e a un demister per contribuire ad alimentare questi processi. L'aggiunta di scambiatori per il recupero del calore a un distillatore MECO VC migliora l'economia a più di tre volte rispetto ai tipici sistemi VC a effetto multiplo o a caldo.

o dei sistemi VC a caldo.

Di conseguenza, i sistemi VC utilizzano fino al 70% di energia in meno rispetto ai sistemi di distillazione ME convenzionali. Questi risparmi energetici non solo si traducono in risparmi sui costi, ma riducono anche in modo significativo le emissioni di anidride carbonica associate alla produzione di WFI, migliorando così le prestazioni ambientali.

Riduzione dei costi a lungo termine

Mentre i costi iniziali associati alla distillazione VC possono essere uguali o leggermente superiori a quelli dei sistemi RO a membrana, i costi operativi e di manutenzione a lungo termine sono inferiori del 25%. Inoltre, sono più affidabili, producono meno tempi di inattività e richiedono meno manodopera per la manutenzione. A lungo termine, i sistemi basati su VC offrono l'opzione più efficiente dal punto di vista energetico, idrico e dei costi per la produzione di WFI.

Il sistema MASTERfit di MECO utilizza un addolcitore d'acqua semplificato e un filtro a carboni attivi, abbinato a un VC MECO.

e filtro al carbonio, abbinati a un VC MECO, che utilizza il 20% in meno di acqua di alimentazione e scarta il 65% in meno di acqua allo scarico.

Una partnership di fiducia

Profitti, Pianeta, Persone. Se si considerano questi tre pilastri della sostenibilità, i sistemi VC presentano vantaggi definitivi. Generano profitti più elevati, mandano meno rifiuti in discarica e hanno un impatto ambientale e sanitario inferiore rispetto ad altri sistemi. La purificazione dell'acqua è essenziale per la produzione biofarmaceutica. MECO vanta oltre 90 anni di esperienza nella fornitura di soluzioni di purificazione dell'acqua efficienti dal punto di vista energetico e in grado di rispondere alle priorità ambientali. MECO continua a spingere l'innovazione attraverso la tecnologia, il servizio migliore della categoria e i prodotti di qualità. La collaborazione con MECO può sostenere gli obiettivi di sostenibilità fissati dalle aziende biofarmaceutiche del settore. Contattateci oggi stesso per saperne di più su come possiamo aiutare la vostra struttura a raggiungere gli obiettivi di sostenibilità.

Riferimenti

1. Belkhir, Lotfi, et al. "L'impronta di carbonio dell'industria farmaceutica globale e l'impatto relativo dei suoi principali attori".

principali operatori". Journal of Cleaner Production, 14 dicembre 2018, www.sciencedirect.com/science/article/abs/.

pii/S0959652618336084.

2. Eckelman, Matthew J. e Jodi Sherman. "Impatto ambientale del sistema sanitario degli Stati Uniti

e gli effetti sulla salute pubblica". PLOS ONE, journals.plos.org/plosone/article?id=10.1371%2Fjournal.

pone.0157014. Accesso al 14 luglio 2023.

3. Kokai-Kun, John. "Qual è l'impatto ambientale della produzione continua di biofarmaci?

Parte I". Qual è l'impatto ambientale della produzione continua di biofarmaci? Parte I, www.

bioprocessonline.com/doc/what-s-the-environmental-impact-of-biopharma-continuous-manufacturingpart-

i-0001. Accesso al 14 luglio 2023.