FORBEDRING AF BÆREDYGTIGHEDEN I DEN BIOFARMACEUTISKE INDUSTRI

Effektiv produktion af renset vand og vand til injektion er nøglen til at gøre industrien mere bæredygtig

Mens den biofarmaceutiske industris primære fokus er på at producere produkter, der forbedrer sundheden, kan fremstillingsprocessen være energikrævende og producere emissioner og affaldsprodukter, der er skadelige for både miljøet og menneskers sundhed. Industrien er også vandintensiv i en tid med stigende vandknaphed, hvor hver dråbe tæller. Den biofarmaceutiske industri er afgørende for moderne medicin. Den er ansvarlig for at forske i, udvikle og fremstille terapeutiske lægemidler. Den producerer livreddende antibiotika og vacciner og har været ansvarlig for opdagelsen og udviklingen af revolutionerende sundhedsprodukter og teknologier, der omfatter rekombinant DNA og genterapi.

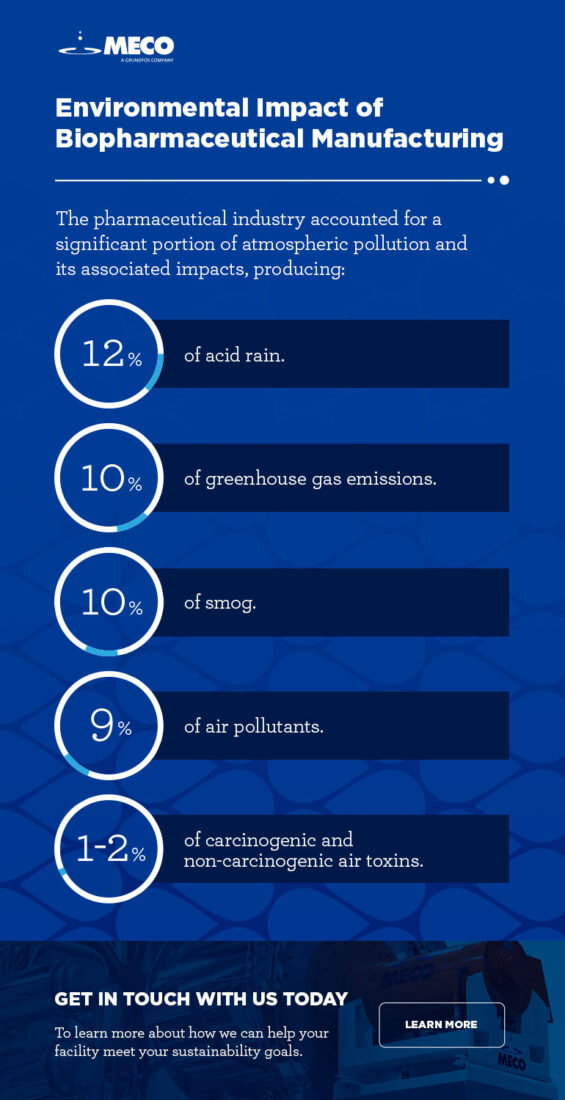

Miljøpåvirkning fra biofarmaceutisk produktion

Selvom det er accepteret, at fremstillingsprocesser kan have en direkte indvirkning på miljøet og planetens sundhed, har der været meget få undersøgelser af den biofarmaceutiske industris indvirkning i særdeleshed. Men der har været mange undersøgelser af den bredere farmaceutiske industri, som omfatter biofarmaceutiske produkter. En nylig undersøgelse viste, at medicinalindustrien producerer betydeligt mere kuldioxid¹ end bilindustrien. En anden undersøgelse, som vurderede miljøpåvirkningerne² af USA's sundhedssystem og dets indvirkning på folkesundheden, fandt, at medicinalindustrien stod for en betydelig del af luftforureningen og dens tilknyttede virkninger, idet den producerede 12% af syreregnen, 10% af drivhusgasemissionerne, 10% af smoggen, 9% af luftforureningen, 1-2% af de kræftfremkaldende og ikke-kræftfremkaldende luftgifte og 1% af ozonnedbrydningen i stratosfæren. Selvom der mangler offentliggjorte undersøgelser, har man forsøgt at udvikle metoder til kvantitativt at vurdere miljøpåvirkningen fra biofarmaceutiske produktionsprocesser med målinger, der omfatter procesmasseintensitet, livscyklusvurdering, kumulativt energibehov og globalt opvarmningspotentiale. Den simpleste kvantitative vurdering, procesmasseintensitet (PMI), evaluerer effektiviteten af en produktionsproces ved at vurdere det samlede masseinput i kg,

der kræves for at producere 1 kg output-materiale. Selvom PMI ikke tager højde for energiforbrug og andre miljøfaktorer, er den nyttig til at sammenligne effektiviteten af to lignende processer.

En vandintensiv industri

En nylig rapport viste, at vand er den enkeltfaktor, der bidrager mest til miljøpåvirkningen fra den biofarmaceutiske produktionsproces, og at den tegner sig for mere end 90 % af PMI.³ Der blev også rapporteret om påvirkningen fra produktionen af Water for Injection (WFI), en kritisk ingrediens i fremstillingen af biofarmaceutiske produkter. Ved hjælp af konventionel multieffektdestillation kræver det 70 % flere energiressourcer at producere WFI end Vapor Compression (VC)-destillation.

Udvikling af vacciner og livreddende medicin er vandkrævende.

Reducering af vandforbrug og -spild

At producere WFI er forståeligt nok meget vandintensivt. WFI skal bestå strenge kvalitetskontrolstandarder, og alt vand, der ikke opfylder kravene, bliver kasseret. Ved at reducere mængden af vand, der går til spilde, kan man reducere vandforbruget og sænke virksomhedens vandfodaftryk.

I systemer med omvendt osmose (RO) passerer vandet gennem en membran, der tilbageholder molekyler, der er større end membranens porestørrelse, sammen med en del af det vand, der ikke passerer gennem membranen. Dette vand, sammen med de forurenende stoffer, der er til stede, kaldes rejektvand. VC-destillation er ikke kun energieffektiv, det er også den mest vandeffektive metode til at producere WFI. Hvis man ser på et RO-system, der typisk har en tilførselshastighed på 37,5 liter pr. minut, er den typiske rejektvandsflowhastighed 12,1 liter pr. minut. Til sammenligning vil et ME-destillationssystem (Multiple Effect) have en tilførselshastighed på 35,6 liter pr. minut og en rejektvandsflowhastighed på 10,3 liter pr. minut, mens et VC-system af samme størrelse vil have en tilførselshastighed på 31,4 liter pr. minut og en rejektvandsflowhastighed på kun 6,0 liter pr. minut.

I membranbaserede rensningssystemer skal membranerne desuden rengøres og desinficeres regelmæssigt for at forhindre ophobning af bakterier og biofilm, der kan kompromittere vandkvaliteten. De kemikalier, der bruges til at rense membranerne, kan skade miljøet, hvis de udledes med spildevandet uden passende behandling.

Membraner har en begrænset levetid og skal udskiftes med jævne mellemrum for at sikre, at de fungerer effektivt. Da kasserede membraner i sidste ende ender på lossepladsen, bruger membranbaserede systemer flere forbrugsstoffer og producerer mere affald end membranfrie systemer.

VC-destillationssystemer er fremstillet af rustfrit stål, som betragtes som et grønt produkt, da det kan genbruges igen og igen. MECOs VC-systemer kræver minimal vedligeholdelse og eliminerer behovet for forbrugsvarer, samtidig med at de giver forbedret pålidelighed og længere driftstider.

MECOs smartANALYTICS™ datadrevne løsning vil holde systemet i drift med optimal effektivitet ved at maksimere genvindingen af rent vand og sikre optimal brug af vand, energi og forbrugsvarer for at reducere din virksomheds vandfodaftryk og forbedre din miljøpræstation.

Reduktion af energiforbruget

I øjeblikket kan WFI produceres ved hjælp af en af følgende processer: ME-destillation (Multiple Effect), som er den mest anvendte; omvendt osmose (RO), elektrodeionisering og ultrafiltrering; og VC-destillation (Vapor Compression). Membranbaserede RO-systemer er billigere i starten end ME-destillation. De er mere energieffektive og har lavere driftsomkostninger. Men VC-destillationssystemer overgår dem begge.

MECO dampkompression med GII Centurbo™ kompressor.

VC destillationsanlæg kan producere vand ved både varme (80°C) og omgivelsestemperaturer (~10-12°C over fødevandets temperatur). Destillatoren kan skifte mellem omgivelsestilstand og varm produktion ved at åbne og lukke ventilen omkring destillatvarmeveksleren(erne). En kold VC-destillator kan med jævne mellemrum desinficere lager- og distributionssystemet med varmt vand fra destillatoren, hvilket er en stor fordel ved dette system. Omgivende VC-destillatorer genvinder også mere varme og kræver derfor mindre damp til driften end dem, der producerer varmt WFI. På lang sigt er VC den mest energieffektive og omkostningseffektive løsning til produktion af WFI. MECOs VC-systemer har fordampere med stort overfladeareal, som bruger mindre strøm. Og med MEKAs patenterede GII Centurbo™-kompressor genvinder og genbruger VC-destillationen overskydende varme i de tidlige stadier af processen. Latent varme, der produceres under fordampningsprocessen, returneres til en forvarmer og demister for at hjælpe med at drive disse processer. Ved at tilføje varmegenvindingsvekslere til en MECO VC-destillator forbedres økonomien til mere end 3 gange så meget som i typiske multipleffekt- eller hot VC-systemer.

eller varme VC-systemer.

Som et resultat bruger VC-systemer op til 70 % mindre energi end konventionelle ME-destillationssystemer. Disse energibesparelser betyder ikke kun omkostningsbesparelser, men reducerer også kuldioxidemissionerne i forbindelse med produktionen af WFI betydeligt og forbedrer dermed miljøpræstationen.

Reduktion af langsigtede omkostninger

Mens startomkostningerne forbundet med VC-destillation kan være de samme eller lidt højere end for membranbaserede RO-systemer, er de langsigtede drifts- og vedligeholdelsesomkostninger 25% lavere. De er også mere pålidelige, giver mindre nedetid og kræver mindre arbejdskraft at vedligeholde. På lang sigt er VC-baserede systemer den mest energieffektive, vandeffektive og omkostningseffektive løsning til produktion af WFI.

MECOs MASTERfit-system anvender et forenklet blødgøringsanlæg og kulfilter til forbehandling

forbehandlingssystem kombineret med en MECO VC, der bruger 20 % mindre fødevand og afviser 65 % mindre vand til afløb.

Et betroet partnerskab

Overskud, planet, mennesker. Når man ser på disse tre søjler inden for bæredygtighed, har VC-systemer klare fordele. De genererer større overskud, sender mindre affald til lossepladser og har lavere miljøpåvirkninger og tilknyttede sundhedspåvirkninger end andre systemer. Vandrensning er afgørende for biofarmaceutisk produktion. Hos MECO har vi mere end 90 års erfaring med at levere energieffektive vandrensningsløsninger, der er lydhøre over for kritiske miljøprioriteter. MECO fortsætter med at skubbe innovationen fremad gennem teknologi, førsteklasses service og kvalitetsprodukter. Et samarbejde med MECO kan understøtte de bæredygtighedsmål, som biofarmaceutiske virksomheder i branchen har sat sig. Kontakt os i dag for at høre mere om, hvordan vi kan hjælpe dit anlæg med at nå dine bæredygtighedsmål.

Referencer

1. Belkhir, Lotfi, et al. "Carbon Footprint of the Global Pharmaceutical Industry and Relative Impact of Its

Major Players." Journal of Cleaner Production, 14. december 2018, www.sciencedirect.com/science/article/abs/

pii/S0959652618336084.

2. Eckelman, Matthew J., og Jodi Sherman. "Miljømæssige påvirkninger af det amerikanske sundhedssystem

and Effects on Public Health." PLOS ONE, journals.plos.org/plosone/article?id=10.1371%2Fjournal.

pone.0157014. Tilgået 14. juli 2023.

3. Kokai-Kun, John. "Hvad er miljøpåvirkningen ved kontinuerlig fremstilling af biopharma?

Part I." Hvad er miljøpåvirkningen af kontinuerlig biopharma-produktion, del I, www.

bioprocessonline.com/doc/what-s-the-environmental-impact-of-biopharma-continuous-manufacturingpart-

i-0001. Tilgået 14. juli 2023.